Termignoni, lo storico produttore italiano di sistemi di scarico per motocicli, ha realizzato un notevole progresso nella sua produzione grazie all’implementazione della stampante 3D industriale F770 di Stratasys. L’innovativa soluzione di fabbricazione additiva ha permesso all’azienda di ridurre significativamente il tempo necessario per portare i suoi prodotti sul mercato, passando da diverse settimane a pochi giorni. Questo cambiamento ha portato anche a una riduzione dei costi di produzione, risparmiando all’azienda il 50% delle spese precedenti.

In passato, Termignoni faceva affidamento su fornitori esterni per la creazione di prototipi, ma ora è in grado di gestire questo processo internamente, grazie alla F770 di Stratasys. Questo cambiamento ha reso possibile un risparmio del 50% sui costi e ha eliminato la necessità di attendere la consegna di componenti da varie parti del paese.

Termignoni è un importante attore nel mondo delle corse motociclistiche, supportando competizioni in molteplici categorie a livello globale. Inoltre, fornisce sistemi di scarico post-vendita per marchi di motocicli popolari come Ducati, KTM, Yamaha e Honda. Il loro impegno è rivolto alla ricerca continua di prestazioni superiori, alla riduzione del peso e al miglioramento dell’acustica degli impianti di scarico per motocicli.

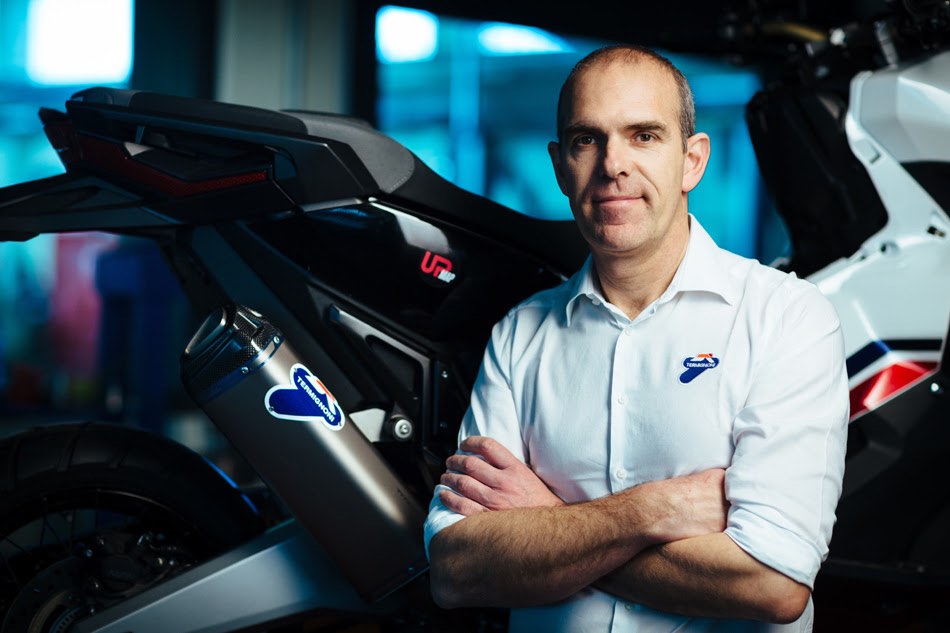

Nell’industria degli accessori per motocicli, la velocità con cui un prodotto può essere immesso sul mercato è di fondamentale importanza. Quando viene rilasciata una nuova moto, le aziende dispongono di un breve lasso di tempo per produrre e commercializzare i componenti aftermarket, ottimizzando così le vendite. Ernesto Marinelli, Direttore Generale e Direttore Tecnico e di Prodotto di Termignoni, sottolinea che la fase di prototipazione rappresenta generalmente un terzo del tempo di sviluppo totale. “La capacità di stampare in 3D in modo rapido, sperimentare, effettuare revisioni e così via offre un innegabile vantaggio temporale,” afferma. “Ora il processo è più snello, più veloce e, di conseguenza, più conveniente dal punto di vista economico.”

La F770 di Stratasys si distingue per le sue dimensioni generose, che riducono la necessità di assemblare parti separate, diminuendo così il rischio di imprecisioni, errori e inefficienze. La camera di costruzione di 1000 x 610 x 610 mm consente la stampa 3D dell’intero componente come un unico pezzo. Questa capacità ha consentito a Termignoni di ottenere un risparmio del 50% sui costi rispetto al precedente modello di produzione esternalizzata.

Termignoni ha optato per l’uso della termoplastica ASA, che Marinelli sostiene offra una maggiore stabilità e una migliore finitura superficiale rispetto ad altri materiali. L’ASA viene utilizzata insieme a materiali di supporto solubili, consentendo la progettazione e la stampa 3D di strutture interne complesse, con un minimo di post-lavorazione necessaria.

Oltre a migliorare l’efficienza e ridurre i costi, l’adozione della stampante 3D F770 di Stratasys ha spinto Termignoni a innovare ulteriormente. L’azienda ha sviluppato un ecosistema di funzionalità supportate dalla stampante 3D. “Abbiamo introdotto una varietà di attrezzature di produzione che prima acquistavamo da fornitori esterni,” afferma Marinelli.

Utilizzando la F770 in tandem con tecnologie come i laser per il taglio dei metalli e le macchine CNC, Termignoni è ora in grado di produrre internamente componenti come maschere e attrezzi per i processi di produzione e misurazione. Questo non solo ha portato a un ulteriore risparmio sui costi, ma ha anche permesso all’azienda di avere un controllo più diretto sulla qualità e la tempistica della produzione.

La riduzione del tempo di commercializzazione e la diminuzione dei costi di produzione hanno avuto un impatto significativo sul successo di Termignoni nel mercato altamente competitivo degli accessori per motocicli. La capacità di prototipare rapidamente e produrre internamente significa che l’azienda può rispondere più rapidamente alle esigenze del mercato e alle tendenze in evoluzione, garantendo che i loro sistemi di scarico siano sempre all’avanguardia in termini di prestazioni, peso e acustica.

Inoltre, l’abilità di stampare in 3D componenti di grandi dimensioni come un unico pezzo ha eliminato la necessità di incollare parti separate, riducendo così il rischio di errori e inefficienze. Questo, combinato con l’uso della termoplastica ASA, ha portato a prodotti di qualità superiore con una migliore stabilità e finitura superficiale.

In conclusione, l’adozione della stampante 3D F770 di Stratasys ha rappresentato un cambiamento rivoluzionario per Termignoni, consentendo all’azienda di migliorare la propria efficienza, ridurre i costi e accelerare la commercializzazione dei prodotti. Questo esempio dimostra il potenziale della fabbricazione additiva nel trasformare le operazioni di produzione, offrendo vantaggi tangibili in termini di risparmio di tempo e denaro.