Thermwood e Purdue gettano le basi per gli utensili per stampi a compressione stampati 3D

Il produttore di macchine Thermwood ha raggiunto un traguardo nello sviluppo di stampi compositi stampati in 3D per lo stampaggio a compressione. La società, in collaborazione con il Centro di produzione e simulazione compositi di Purdue, ha testato con successo la compressione di parti di prova utilizzando strumenti compositi stampati in 3D. Il progetto segna un passo avanti per l’uso di stampi stampati in 3D per parti in termoindurente per stampaggio a compressione.

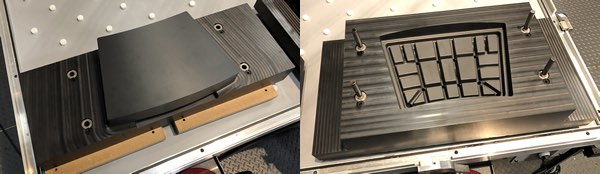

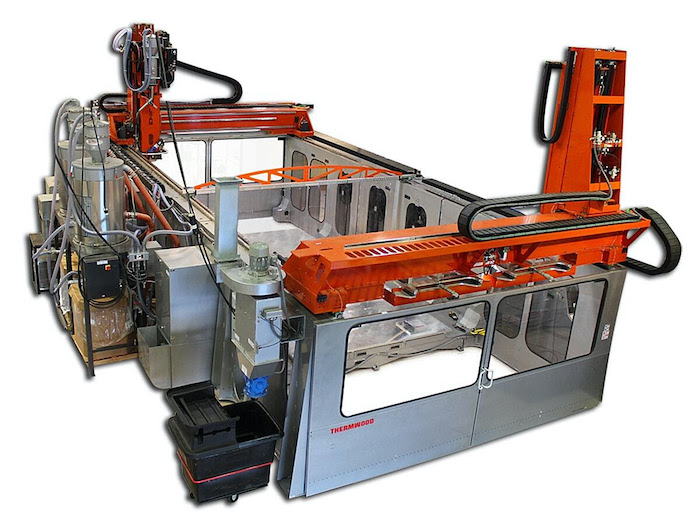

La parte di test di successo è stata una porta di blocco dell’inversore di spinta a mezza scala per un motore a reazione progettato da un team di Purdue. La parte ridotta – che misura 10 x 13 x 2 pollici – è stata creata usando uno stampo a compressione in due pezzi stampato in 3D da Thermwood usando il PESU rinforzato con fibra di carbonio Techmer PM 25% e il suo sistema di produzione additiva su larga scala (LSAM).

Il sistema LSAM ha stampato in 3D entrambe le metà dello stampo di compressione e le ha rifinite lavorando le parti alle loro dimensioni finali. Le metà sono state stampate simultaneamente e completate in poco più di 2,5 ore. Questa velocità è stata raggiunta grazie al processo di “raffreddamento continuo” di Thermwood che ha permesso di stampare entrambe le metà contemporaneamente entro il tempo di raffreddamento dello strato. In altre parole, entrambe le metà sono state stampate nello stesso tempo necessario per stampare una sola metà.

La lavorazione successiva era più tradizionale – le metà degli utensili dovevano essere lavorate singolarmente – sebbene poiché lo stampo fosse stampato quasi a forma di rete, la lavorazione era minima. Secondo Thermwood, il processo di lavorazione ha richiesto circa 27 ore.

Quando gli utensili sono stati completati, sono stati consegnati al centro di produzione e simulazione compositi di Purdue, dove sono stati montati sulla sua pressa a compressione da 250 tonnellate. Il componente finale è stato modellato dal sistema di piastrine preimpregnato Dora Vorafuse con una percentuale di volume di fibra di carbonio superiore al 50%.

Il secondo tentativo è un incanto

La corsa di successo è stata, come prevedibile, non il primo tentativo. Come spiega Thermwood, il primo tentativo di stampaggio a compressione fallì. Questo fallimento ha permesso ai partner di regolare alcune fasi del processo per tenere conto della conducibilità meccanica e termica del materiale di stampa polimerico. Il secondo tentativo è stato un successo molto maggiore, con parti accettabili.

Una delle regolazioni che si sono rivelate fondamentali è stata l’integrazione dei riscaldatori delle cartucce negli strumenti. Rispetto agli utensili metallici, gli utensili polimerici non conducono il calore in modo efficace, il che significa che devono essere riscaldati internamente per la pressa a compressione. Thermwood ha sviluppato un metodo per praticare fori profondi nello strumento composito stampato (utilizzando la testina di rifinitura dell’LSAM), il che significa che è possibile inserire cartucce di riscaldamento.

Il team ha inoltre integrato speciali controlli di calore per aiutare a bilanciare le caratteristiche termiche dello stampo composito termoplastico per soddisfare i requisiti di temperatura di lavorazione del termoindurente stampato.

Per stampare con successo lo stampo a compressione della parte, anche l’esterno dello stampo doveva essere rinforzato in modo tale che il polimero composito fosse sottoposto solo a carichi di compressione e non a tensione. Rafforzando lo stampo, Thermwood e Purdue sono stati in grado di sottoporre lo stampo a una pressione di 1.500 PSI durante i test iniziali senza effetti negativi.

Il successo del progetto congiunto tra Thermwood e Purdue ha portato i partner a credere che la produzione additiva potrebbe diventare un’importante tecnica di produzione per applicazioni di stampaggio a compressione.

“La velocità e il costo relativamente basso degli strumenti di compressione stampati ha il potenziale per modificare in modo significativo le attuali pratiche del settore”, ha scritto Thermwood sul suo blog. “Gli strumenti stampati sono ideali per la prototipazione e possono potenzialmente evitare problemi con tempi di consegna lunghi e costosi strumenti di produzione convalidando il progetto prima che venga costruita una versione finale.”

I partner continueranno a lavorare per appianare i nodi nel processo e nella progettazione degli strumenti per dimostrare ulteriormente la fattibilità dell’approccio. Nel prossimo futuro, la tecnica potrebbe essere utilizzata nell’industria automobilistica per la prototipazione e la verifica degli strumenti di produzione. Nell’industria aerospaziale, gli stampi a compressione stampati potrebbero essere utilizzati per applicazioni di produzione di pezzi di grandi dimensioni e di piccoli volumi. In questa fase, non è chiaro se gli stampi compositi stampati in 3D siano adatti per la produzione in serie.