Trattamento termico a temperatura gradiente di Inconel 718 stampato in LPBF

Al fine di personalizzare e migliorare le prestazioni delle microstrutture, aiuta con molte leghe stampate in 3D se il processo di trattamento post- calore è progettato e realizzato con cura per questo scopo. I ricercatori Yunhao Zhao, Noah Sargent, Kun Li e Wei Xiong con il Physical Metallurgy and Materials Design Laboratory dell’Università di Pittsburgh hanno pubblicato un documento, ” Un nuovo metodo ad alto rendimento che utilizza la produzione additiva per la progettazione di materiali e l’ottimizzazione dell’elaborazione “, a proposito del loro lavoro su questo argomento, che è stato supportato da un contratto della NASA.

Hanno spiegato che l’ottimizzazione del trattamento post-calore e la progettazione composita sono le parti centrali dello sviluppo dei materiali e che “la modellazione e la sperimentazione ad alto rendimento (HT) sono fondamentali per l’efficienza della progettazione”. Questi aspetti sono ancora più importanti quando si tratta di stampa 3D, poiché più parametri di elaborazione vengono utilizzati, più verranno eseguite le “relazioni microstruttura-proprietà dei materiali fabbricati”.

“In questo lavoro, abbiniamo la tecnica [fusione laser a letto di polvere (LPBF) con il processo di trattamento termico a gradiente di temperatura (GTHT) come strumento HT efficace per accelerare la progettazione del trattamento post-calore per i componenti AM”, hanno spiegato.

Hanno usato la superlega Inconel 718 a base di Ni, che ha eccellenti proprietà meccaniche ad alta temperatura, al fine di valutare la loro prova di concetto, poiché il materiale è spesso fabbricato con la tecnologia LPBF.

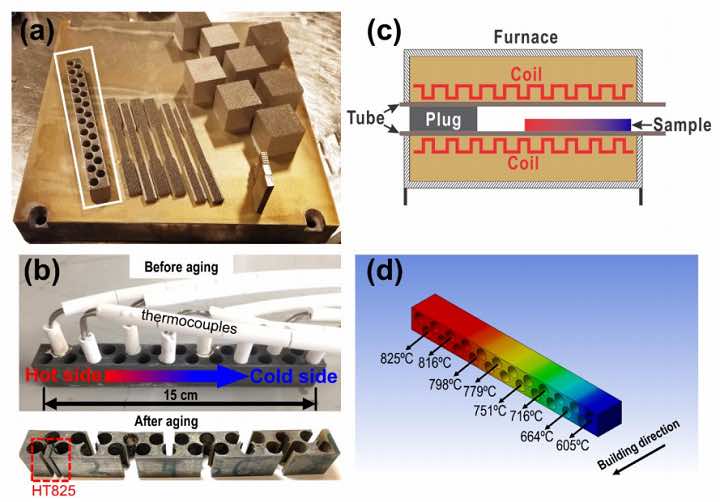

Figura 1. (a) Inconel 718 compilato stampato da LPBF; (b) impostazione della registrazione della temperatura e illustrazione del taglio del campione per la caratterizzazione della microstruttura; (c) installazione del forno per l’esperimento ad alto rendimento; (d) distribuzione sperimentale della temperatura all’interno del campione di barra.

I ricercatori hanno creato un approccio ad alta produttività utilizzando la tecnologia LPBF per stampare un campione cuboid long-bar su Inconel 718 su una EOS M290. Hanno progettato la struttura con 23 fori distribuiti uniformemente, che non solo aumentano la superficie del campione e migliorano il trasferimento di calore per convezione, ma lo rendono anche più flessibile “quando si scelgono le posizioni di monitoraggio”. Il miglioramento del trasferimento di calore ha anche contribuito a ridurre la variazione della temperatura del campione rispetto alla temperatura dell’aria.

“Di conseguenza, la calibrazione della temperatura dell’aria è diventata più rappresentativa della temperatura reale del campione, il che ha consentito la selezione preventiva delle posizioni di monitoraggio nel campione in base alle esigenze effettive. Utilizzando questa metodologia, l’attuale lavoro ha ridotto significativamente il tempo totale necessario per il trattamento termico e la flessibilità dell’impostazione dell’esperimento ad alta produttività è stata aumentata adottando metodi di produzione additiva per la fabbricazione dei campioni “, hanno spiegato.

Una volta rimossa la microsegrazione del campione a barra lunga e la trama del grano legata all’AM, è stata immersa in acqua ghiacciata e quindi è stato utilizzato cemento conduttivo ad alta temperatura per fissare otto termocoppie di tipo K in fori equidistanti. Infine, era tempo del processo di invecchiamento di 15 ore del trattamento termico.

“Le termocoppie sono state collegate a un computer tramite un sistema di acquisizione dati per registrare le temperature di invecchiamento in ciascuna posizione durante il processo di invecchiamento”, hanno scritto i ricercatori. “Il trattamento termico di invecchiamento è stato quindi condotto in un forno a tubi con un’estremità aperta per introdurre temperature di gradiente in diverse posizioni nel campione, come illustrato nella Figura 1 (c). Le impostazioni della temperatura del forno e la posizione del campione all’interno del tubo del forno erano state deliberatamente calibrate per acquisire un gradiente di temperatura di 600 ~ 800 ° C, entro il quale le fasi δ, γ ′ e γ ″ possono precipitare durante i processi di invecchiamento [ 19]. Il gradiente di temperatura durante il processo di invecchiamento è stabile senza fluttuazioni e la distribuzione delle temperature raggiunta in ciascuna posizione monitorata è illustrata nella Figura 1 (d). Dalla figura 1 (d),

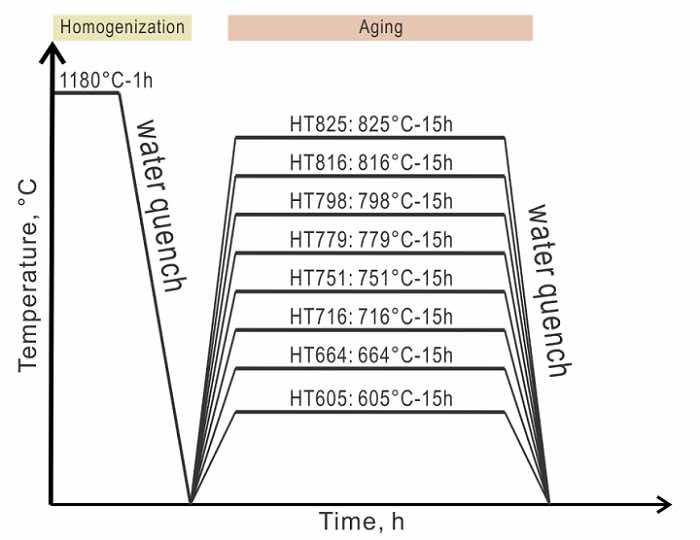

Figura 2. Diagramma della temperatura del trattamento termico con corrispondenti annotazioni del campione.

La lega adiacente a ciascuna termocoppia è stata sezionata individualmente per caratterizzare la microstruttura e visualizzare l’effetto delle varie temperature di invecchiamento. Dopo che i campioni sono stati lucidati, sono stati analizzati con SEM (microscopio elettronico a scansione), in modo che il team potesse identificare le fasi e EBSD (diffrazione del backscatter di elettroni), per l’osservazione della morfologia del grano.

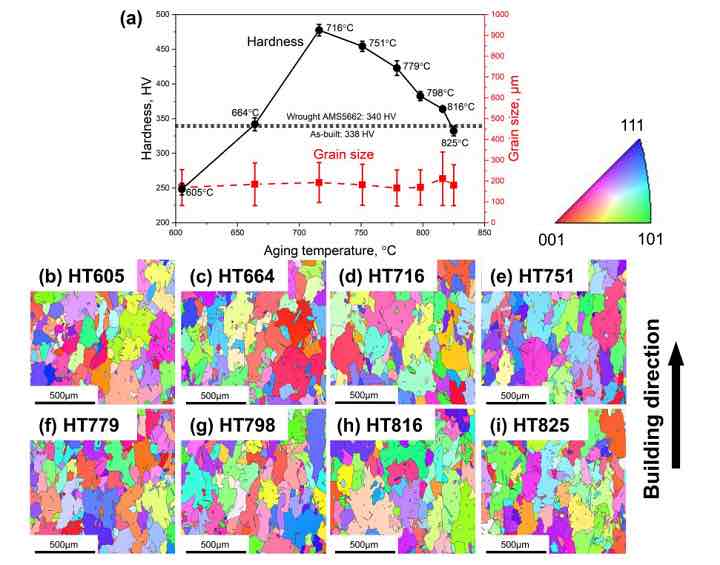

Figura 3. (a) Risultati delle misurazioni di microdurezza e granulometria media. IPF dei campioni invecchiati con (b) HT605; (c) HT664; (d) HT716; (e) HT751; (f) HT779; (g) HT798; (h) HT816; (i) HT825.

“Nell’intervallo di temperatura di 716 ~ 816 ° C, la durezza dei campioni invecchiati è superiore a quella dell’Inconel 718 (340 HV, AMS5662) [14], indicando che le leghe AM potrebbero ottenere effetti di rinforzo più elevati se applicate una temperatura adeguata trattamento “, hanno scritto. “La massima durezza è 477,5 HV0,1 e si verifica dopo l’invecchiamento ad una temperatura di 716 ° C. Si è riscontrato che le temperature superiori e inferiori a 716 ° C comportano una riduzione della durezza. La durezza più bassa di 248,4 HV0.1 è ottenuta a 605 ° C, che è inferiore a quella della lega costruita (338 HV0.1). “

L’EBSD ha scoperto che i grani grossi si sono formati in tutti i campioni invecchiati e mentre i loro diametri sono stati “tracciati in funzione delle corrispondenti temperature di invecchiamento nella Figura 3 (a)”, la loro dimensione è indipendente dalla temperatura. Ciò probabilmente significa che le temperature di invecchiamento non hanno influenzato in modo significativo né la dimensione del grano né la morfologia, e che “la dimensione del grano relativamente grande ottenuta dopo il trattamento termico in questo studio ha un piccolo contributo alla variazione della microdurezza”.

Per comprendere meglio le relazioni struttura-proprietà, i ricercatori hanno scelto tre campioni per sottoporsi a ulteriori indagini sulla microstruttura:

HT605 con la microdurezza minima di 248,4 HV0,1,

HT716 con la massima microdurezza di 477,5 HV0,1 e

HT825 con la microdurezza minima di 332.2 HV0.1 nel gradiente ad alta temperatura

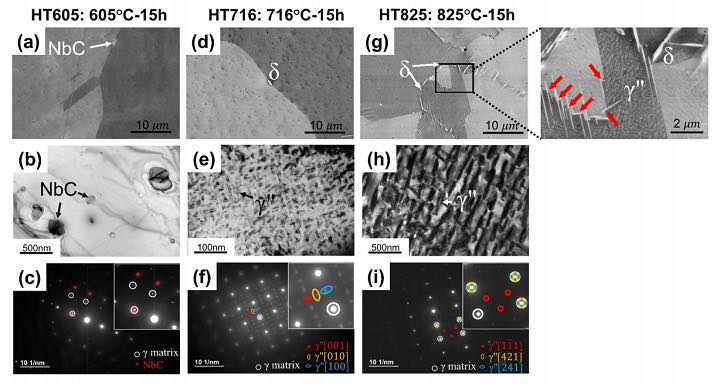

A parte alcuni carburi NbC, non hanno visto nessun altro precipitato nel campione HT605, ma hanno notato che l’invecchiamento a 716 ° C causava la precipitazione di un po ‘”della fase δ lungo i bordi del grano” nel campione HT716.

“Tuttavia, nelle micrografie TEM si osserva un gran numero di particelle γ” a forma di piastra “, ha scritto il team. “Queste particelle γ” sono molto fini con una lunghezza media delle particelle di 13,8 ± 4,2 nm attraverso l’analisi delle immagini. La tipica fase γ ′ con forma sferica non si trova precipitare nel campione HT716. Ciò indica che la precipitazione di γ ″ ha preceduto la formazione di γ ′ nel presente studio. Pertanto, l’effetto di rafforzamento è dominato da γ ″ con granulometria fine ”.

Figura 4. Microstrutture di HT605 caratterizzate da (a) SEM-BSE; (b) TEM in campo chiaro; (c) area selezionata di diffrazione elettronica (SAED). Microstrutture di HT716 caratterizzate da (d) SEM-BSE; (e) TEM in campo chiaro; (f) SAED. Microstrutture di HT825 caratterizzate da (g) SEM-BSE; (h) TEM in campo chiaro; (i) SAED. Le diverse varianti γ in (f) e (i) sono diversamente colorate e sono indicati gli assi di zona corrispondenti.

Proprio come con il secondo campione, anche i ricercatori non hanno osservato la fase γ in HT825.

Il team ha dedotto che i comportamenti di trasformazione di fase hanno causato le diverse microdurezza nei campioni invecchiati, concludendo che l’invecchiamento dei campioni Inconel 718 stampati in 3D a 605 ° C per 15 ore non è l’ideale per l’indurimento delle precipitazioni.

“Abbiamo sviluppato un approccio ad alta produttività fabbricando un campione a barra lunga trattato termicamente in una zona di temperatura a gradiente monitorata per uno studio di trasformazione di fase per accelerare la progettazione del trattamento post-calore delle leghe AM. Questo approccio si è dimostrato efficace per determinare la temperatura di invecchiamento con la massima durezza. Abbiamo osservato che il rafforzamento delle precipitazioni è predominante per la superlega studiata mediante fusione del letto di polvere laser e che la variazione della dimensione del grano è insensibile alla temperatura tra 605 e 825ºC. “