GLI SCIENZIATI SVILUPPANO NUOVE MISCELE POLIMERICHE FLESSIBILI PER LA STAMPA 3D DI DISPOSITIVI TESSILI INTELLIGENTI

Gli scienziati del laboratorio di ricerca GEMTEX hanno collaborato con l’ Università svedese di Borås e l’ Università cinese di Soochow , per sviluppare una nuova gamma di polimeri per la stampa direttamente sui tessuti.

I ricercatori hanno progettato una serie di miscele polimeriche personalizzate e rinforzate costituite da elastomeri di nero di carbonio (CB), polipropilene (PP) e nanotubi di carbonio (CNT). Quando le combinazioni di plastica sono state stampate in 3D su tessuto utilizzando un processo di estrusione in due fasi, l’abbigliamento additivo risultante mostrava qualità di resistenza migliorate ed era meno soggetto a rotture rispetto ai dispositivi indossabili infusi con polimeri esistenti.

La nuova gamma di materiali di stampa 3D conduttivi del team potrebbe consentire lo sviluppo di una nuova generazione di tessuti intelligenti, con geometrie più complesse di quelle attualmente possibili.

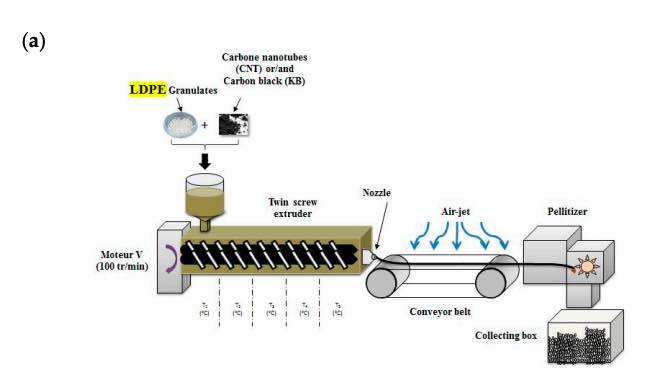

La tecnica di estrusione in due fasi del team di ricerca (nella foto), ha trasformato i loro polimeri in pellet prima di essere stampati in 3D sui tessuti. Immagine tramite il giornale Polymers.

La tecnica di estrusione in due fasi del team di ricerca (nella foto), ha trasformato i loro polimeri in pellet prima di stamparli in 3D sui tessuti. Immagine tramite il giornale Polymers.

Produzione additiva nell’industria tessile

FDM è la tecnologia di stampa 3D più utilizzata al mondo e, sebbene sia spesso utilizzata come mezzo per produrre prototipi, viene sempre più utilizzata per fondere polimeri conduttivi anche nei tessuti. Utilizzando FDM, è possibile depositare termoplastiche in modelli o strati e numerosi ricercatori sono riusciti a stampare sensori, antenne e altri oggetti nei tessuti negli ultimi anni.

Uno degli aspetti più difficili della stampa direttamente sui tessuti è il mantenimento delle proprietà di trazione del materiale originale e un alto livello di adesione dopo diversi lavaggi. Precedenti ricerche presso la Moi University in Kenya, hanno dimostrato che la deposizione negli indumenti influisce sulle qualità della plastica PET più di quanto non faccia il PLA, il che significa che la composizione del materiale è vitale per il successo nella stampa 3D tessile.

I ricercatori kenioti hanno anche scoperto che per combattere la fragilità tipica delle plastiche indossabili, era necessario un miglioramento delle sollecitazioni e delle tensioni dei singoli strati del polimero. Di conseguenza, il team di ricerca congiunto ha iniziato a cercare polimeri ideali con cui stampare in 3D. Il polietilene a bassa densità (LDPE) ha mostrato un potenziale perché la sua consistenza è morbida e gommosa e il polietilene (PE) è già utilizzato in altre applicazioni tessili.

Altre materie plastiche come i compositi polimerici conduttivi (CPC) sono caricate elettricamente e sono state utilizzate per produrre sensori in precedenza, ma è noto che la loro esposizione a temperature diverse influisce sulle loro capacità di resistenza. Per rendere i CPC più facili da elaborare e renderli più stabili, i ricercatori hanno ipotizzato che potessero essere miscelati in un polimero elastomerico immiscibile.

I ricercatori miravano a migliorare la flessibilità, le qualità di resistenza allo stress e la conduttività elettrica dei polimeri LDPE e PBE quando stampati in 3D su tessuti. Per ottenere ciò, il team ha prodotto una serie di CNT immiscibili e ha utilizzato un CB altamente strutturato noto come Ketjenblack (KB) per riempire una miscela di elastomero LDPE / PP (PBE) a bassa densità.

Per esaminare più da vicino le caratteristiche della loro nuova combinazione polimerica, il team ha creato quattro campioni, con diversi livelli di riempimento e quindi diversi livelli di conduttività. Successivamente sono stati realizzati altri cinque provini, anch’essi di pesi diversi, ma questi sono stati utilizzati per valutare le proprietà reologiche del CPC-PBE, e per ottimizzare le percentuali di ciascun polimero componente.

Il test dei campioni polimerici del team di ricerca ha comportato il loro deposito in pezzi rettangolari di poliestere utilizzando una stampante 3D Pollen AM Pellet Additive Manufacturing (PAM). Una volta elaborati tutti i soggetti del test, i ricercatori hanno condotto una serie di analisi reologiche, nel tentativo di valutare le proprietà di trazione della loro nuova classe di materiali.

Le valutazioni hanno mostrato che aumentando il livello di KB e CNT all’interno dei polimeri, aumenta la sua conduttività elettrica perché i riempitivi hanno iniziato a costruire reti tra di loro. Inoltre, l’utilizzo di una tecnica di estrusione a due fasi (che trasformava le plastiche in pellet prima della stampa), ha avuto l’effetto opposto, limitando la quantità di reti polimeriche formate, riducendo così la conduttività.

In termini di forza delle nuove miscele polimeriche del team, le formulazioni ad alta intensità di PBE si sono dimostrate più resistenti alle sollecitazioni rispetto a quelle senza. La composizione reologica del PBE consente reti altamente strutturate tra i suoi riempitivi KB e CNT, che fornisce una maggiore resistenza mantenendo una naturale flessibilità ed elasticità.

Nel complesso, l’approccio alla stampa 3D del team ha permesso loro di personalizzare le loro termoplastiche combinate e creare reti polimeriche altamente strutturate mantenendo la flessibilità di un elastomero. Conduttività, resistenza alla sollecitazione ed elasticità sono state tutte dimostrabilmente migliorate utilizzando i PBE ei ricercatori hanno concluso che i loro materiali saranno una base potenziale praticabile per i dispositivi indossabili stampati in 3D in futuro.

Capi stampati in 3D nel settore della moda

I recenti progressi nella formulazione di polimeri flessibili ed elastomeri hanno sempre più consentito il loro utilizzo nell’industria della moda, così come nel settore tessile nel suo complesso.

Stratasys ha sviluppato la sua nuova tecnologia di stampa PolyJet diretta su tessuto, che consente anche di stampare disegni digitali direttamente sui materiali. In un recente test sul campo con gli stilisti Ganit Goldstein e Julia Koerner, l’azienda è riuscita a stampare in 3D una gamma di linee di abbigliamento additivo alla moda .

GE Additive e Protolabs hanno ottenuto qualcosa di simile nella loro partnership con lo stilista americano Zac Posen, che li ha visti fabbricare abiti per il Met Gala 2019 . L’abito “Glass Slipper”, che è stato indossato durante lo spettacolo, ha impiegato Protolabs oltre 200 ore per creare, grazie alle fasi di stampa, levigatura e rivestimento.

Altrove, Mingjing Lin e Tsai-Chun Huang, Ph.D. i candidati alla ricerca su moda e tessile presso il Royal College of Art di Londra hanno utilizzato i TPU flessibili del produttore di stampanti 3D Sinterit per stampare i costumi in 3D per l’Opera di Pechino . Utilizzando la produzione additiva, il duo è stato in grado di produrre geometrie altamente complesse e adattare gli abiti a ogni singolo indossatore.

I risultati dei ricercatori sono dettagliati nel loro documento intitolato ” Sviluppo di un monofilamento termoplastico / elastomero immiscibile flessibile e conduttivo per applicazioni tessili intelligenti che utilizzano la stampa 3D “. L’articolo è stato scritto in collaborazione con Prisca Eutionnat-Diffo, Yan Chen, Jinping Guan, Vincent Nierstrasz, Aurélie Cayla e Christine Campagne.