Le protesi stampate in 3D con pochi assemblaggi promettono un maggiore utilizzo nei paesi in via di sviluppo

Le statistiche relative agli amputati, discusse nella recente valutazione ” Valutazione funzionale di una protesi della mano stampata in 3D non assemblata ” sono inquietanti, poiché quasi 40 milioni di persone hanno bisogno di protesi oggi e solo dal 5 al 15% di loro ha il diritto di accedere correttamente e la convenienza necessaria per gli arti di ricambio.

Mentre un po ‘di assistenza sanitaria può essere accessibile per i pazienti nelle grandi città dei paesi in via di sviluppo, quelli che vivono in aree più isolate possono trovare i trasporti difficili, per non parlare delle spese tutt’intorno. Per coloro che ottengono assistenza sanitaria, le possibilità che ritornino per le cure di follow-up sono scarse.

È stato dimostrato che la stampa 3D offre benefici positivi per l’assistenza sanitaria nelle aree rurali, dall’offrire dispositivi diagnostici spesso sotto forma di accessori per smartphone stampati in 3D, per testare e trattare infezioni parassitarie , cancro , malaria e altro. Per quanto riguarda le protesi, organizzazioni come e-NABLE sono state anche alla base della progettazione e della fabbricazione di innumerevoli dispositivi protesici, spesso per i bambini bisognosi.

Relativamente facili da padroneggiare e convenienti per l’acquisto, le stampanti 3D offrono un potenziale innegabile per i paesi in via di sviluppo; tuttavia, l’assemblaggio complesso potrebbe essere un problema: lasciare ai ricercatori la progettazione di una protesi che può essere completamente stampata. Uno degli scenari più realistici prevede il completamento delle stampe 3D di protesi da parte dei manutentori, consentendo la consegna all’utente finale attraverso reti organizzate locali.

Per questo studio, i ricercatori hanno progettato una protesi con le seguenti caratteristiche:

Controllo motorizzato

Aspetto cosmetico

Struttura leggera

Resistenza all’acqua e allo sporco

Ogni protesi della mano è formata da quattro dita e un pollice, con le dita collegate al palmo e quindi unite tramite un disegno a spirale.

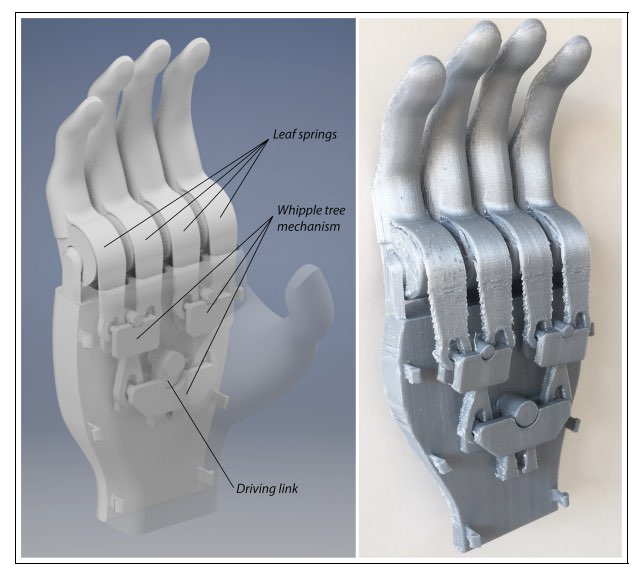

“Tutte le dita in movimento sono attivate da uno schema di trasmissione della forza che è costituito da un collegamento di guida principale, dalla disposizione di Whippletree e dai collegamenti che collegano le quattro dita”, spiegano i ricercatori. “La mano è azionata da un cavo Bowden attaccato al collegamento principale che consente di eseguire un movimento lineare a seguito del movimento del cavo.”

La configurazione delle balestre è costituita da fogli di plastica stampati in 3D che si piegano e tirano, guidati dall’attivazione delle dita.

“Quando le dita sono attivate, le forze di trazione spingono le molle a balestra a piegarsi e deformarsi in una configurazione diritta”, spiegano i ricercatori. “Quando le molle a balestra ritornano e si riprendono dalla deformazione, viene fornito un comportamento simile a una molla, che combina attuazione e una molla di richiamo in un elemento stampato in 3D non assemblato.

“Al fine di ottenere una fabbricazione non di assemblaggio del concetto, sono state utilizzate una serie di linee guida di progettazione che sfruttavano i vantaggi della stampa 3D per la versatilità di progettazione eludendo al contempo molte delle sue carenze.”

Campioni personalizzati sono stati stampati su Ultimaker 3 , utilizzando PLA, testando la molla a balestra e il movimento della mano in cinque diversi esperimenti. I progetti sono stati testati utilizzando sia il Box and Blocks Test (BBT) che il test Soutap Hand Assessment Procedure (SHAP) mentre 20 studenti sani sono stati arruolati dalla Delft University of Technology per partecipare alla parte di test dello studio, simulando l’uso del protesica.

La mano è stata fabbricata con quasi nessun assemblaggio richiesto, a parte la rimozione dei supporti e un “passo a scatto”.

“La mano raggiunge una presa adattiva anche se è composta da due sole parti”, hanno spiegato i ricercatori. “Sosteniamo che un tale approccio di progettazione e fabbricazione può aumentare l’accessibilità delle protesi della mano poiché sono state utilizzate apparecchiature a basso costo facilmente accessibili (una stampante 3D Ultimaker 3) insieme a materiale a basso costo (PLA).”

Ci sono state alcune sfide, alla fine, tuttavia, poiché il materiale per la molla a balestra è stato ritenuto “non adatto” per la durata e l’affidabilità a lungo termine.

“… la mano stampata in 3D valutata in questo studio mostra prestazioni comparabili con solo un piccolo miglioramento dell’attrito sui cuscinetti. Tuttavia, la presa e la funzionalità possono essere migliorate aumentando la forza di presa. Inoltre, vale la pena notare che la maggior parte degli ADL richiede forze a bassa aderenza “, hanno concluso i ricercatori.

“Il design non di assemblaggio ha raggiunto un livello comparabile di funzionalità rispetto ad altre alternative BP. Tenendo conto del fatto che la maggior parte degli ADL richiede basse forze di presa e aggiungendo una maggiore accessibilità fornita dai vantaggi dell’approccio di non assemblaggio e stampa 3D, riteniamo che questa mano protesica sia un’opzione preziosa per le persone con difetti del braccio nei paesi in via di sviluppo “, hanno concluso i ricercatori.

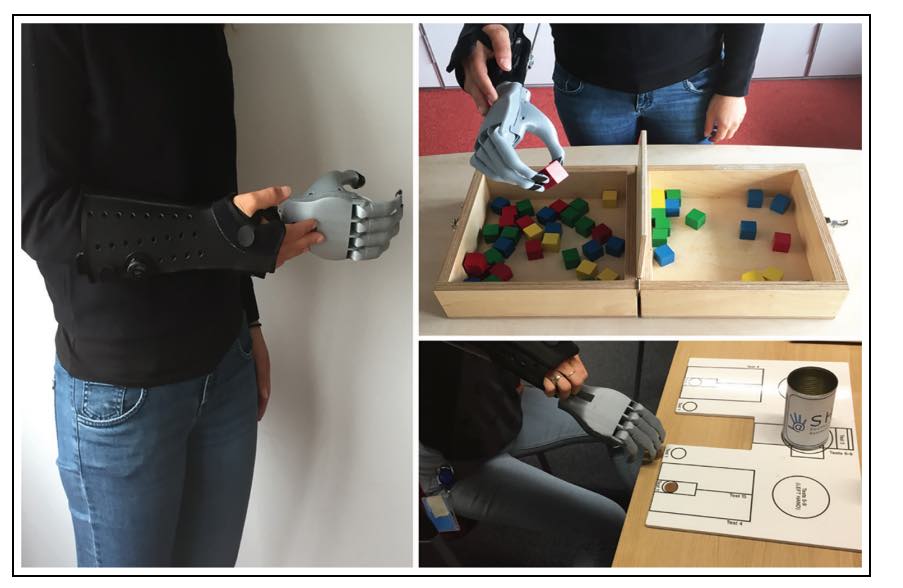

La nostra mano protesica stampata in 3D attaccata al simulatore e utilizzata dai soggetti partecipanti (a sinistra) per il test Box and Blocks (in alto a destra) e il test SHAP (in basso a destra). Le strisce di nastro Gaffer sono state posizionate sopra il pollice, l’indice e il medio per aumentare la presa (a destra).

La nostra mano protesica stampata in 3D attaccata al simulatore e un’imbracatura per spalla a forma di nove. La tensione del cavo che viene erogata dal cablaggio e attiva la mano protesica è rappresentata (a sinistra).00000

L’impostazione sperimentale per il test di resistenza massima della molla a balestra. La molla a balestra è nella sua configurazione neutra (a sinistra). Il campione stampato in 3D è in condizioni di carico di trazione e flessione durante l’esperimento. Si noti che la molla a balestra è piegata in una configurazione diritta, corrispondente a un 90? flessione del dito (a destra).

Design della nostra mano protesica stampata in 3D. Il palmo nella figura a sinistra è traslucido per mostrare i meccanismi interni (dall’alto verso il basso: molle a balestra, meccanismi a Whippletree e anello guida) e la figura a destra mostra la mano protesica stampata in 3D senza il palmo.