Visitech lancia il DLP primo nel suo genere per la stampa 3D Powder Bed Fusion

Visitech Engineering , un produttore norvegese di sistemi DLP (digital light processing) per la produzione di circuiti stampati (PCB), nonché per la stampa 3D ha annunciato il lancio di una nuova serie di prodotti che applicano il DLP non solo alle resine fotopolimeriche, come di solito avviene con la stampa 3D DLP, ma per polveri infrarosse, simili alla sinterizzazione laser selettiva (SLS) .

Per la storia completa, abbiamo parlato con Adam Kunzman, presidente di Keynote Photonics , che progetta la tecnologia DLP e distribuisce i prodotti Visitech. In quanto parte del produttore di proiettori Davis, Visitech opera nel settore della produzione di tecnologia per proiettori dal 1985, introducendo il suo primo proiettore DLP nel 1996. Nata dal laboratorio di ricerca e sviluppo di Davis nel 2001, Visitech non ha iniziato a rivolgersi al mercato della produzione additiva fino a 2010. Nel 2017, Visitech disponeva di una linea di produzione additiva (AM), LUXBEAM RAPID SYSTEM LRS, e partecipava a fiere di stampa 3D.

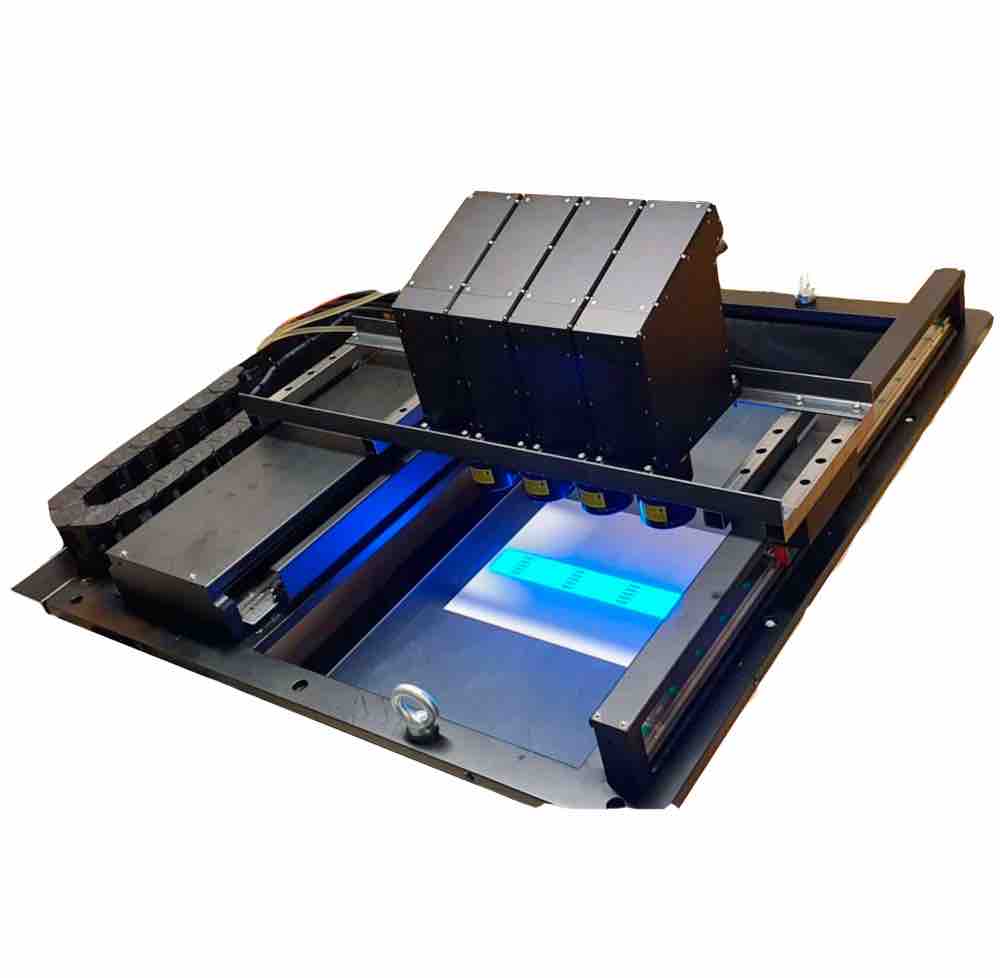

Al Formnext Connect nel 2020, Visitech ha portato la sua tecnologia DLP ancora oltre con una nuova testina di stampa DLP per PBF , nonché una fase di movimento di riferimento per l’installazione di un massimo di quattro testine di stampa DLP per PBF. La tecnica di Visitech utilizza un proiettore DLP per proiettare i raggi del vicino infrarosso (NIR) su un letto di polimero al fine di fondere interi strati alla volta.

Questo è uno sviluppo entusiasmante perché, fino ad ora, la stragrande maggioranza dei sistemi di fusione a letto di polvere (PBF) utilizza un laser per sinterizzare le particelle di polvere polimerica punto per punto. È ciò su cui fa affidamento il leader PBF EOS ed è la spina dorsale delle divisioni polimeri di quasi tutti gli uffici di servizi di stampa 3D.

Questo paradigma è stato già stravolto da HP quando ha rilasciato la sua tecnologia Multi Jet Fusion (MJF) , che combina binder jetting e PBF. MJF vede per la prima volta le testine a getto d’inchiostro depositare un materiale legante che consente alle lampade di calore a infrarossi di legare il polimero. Sebbene sia stato più lento ad entrare nel mercato, Xaar ha sviluppato una tecnologia simile chiamata sinterizzazione ad alta velocità (HSS) .

In sostanza, Visitech aggiunge una terza opzione a coloro che desiderano un’alternativa a SLS per il polimero PBF. Invece delle lampade termiche a infrarossi, il proiettore DLP di Visitech proietta i raggi NIR su un letto di polvere polimerica per fondere interi strati alla volta. Potremmo effettivamente vedere questa tecnologia DLP avere un impatto sul PBF in modo simile al modo in cui DLP ha influenzato la stereolitografia tradizionale, consentendo una stampa 3D molto più veloce di quanto possibile con un singolo laser.

Forse ancora più interessante è il rilascio di un sistema multi-proiettore che le aziende possono utilizzare per creare le proprie stampanti 3D DLP UV o NIR. Mentre un singolo proiettore NIR potrebbe essere utilizzato per scopi di ricerca e sviluppo, come l’esplorazione di nuovi materiali, questa fase di movimento di riferimento multi-proiettore sarebbe più ideale per le aziende che desiderano implementare un sistema di stampa 3D completo.

“C’è ovviamente un processo di calibrazione in cui si hanno immagini sovrapposte e bisogna tenerne conto per avere un’uniformità di potenza costante su tutta la superficie di esposizione, soprattutto se si hanno più proiettori”, ha detto Kunzman. “Ma è tutto integrato nel sistema software esistente e questo progetto di riferimento è solo un riferimento che può essere ampliato e adattato. Per coloro che non sono interessati solo ai materiali o non sono un’azienda emergente, avranno chiaramente qualche vantaggio di iniziare semplicemente con un sistema di grande capacità, che onestamente richiede un bel po ‘di sviluppo per essere fatto “.

Lo stadio del movimento di riferimento che Visitech è unico anche al di là della tecnologia NIR. Se è dotato di più proiettori UV, è possibile stampare in 3D ampie aree di materiale fotopolimerico. L’equivalente di mercato più vicino sarebbe la tecnologia MOVINGLight di Prodways; tuttavia, anche il processo di Prodways si basa su un metodo step-and-repeat. Al contrario, il prodotto di Visitech è un movimento continuo avanti e indietro, con i proiettori che scorrono lungo l’area di costruzione e poi tornano alla loro posizione di partenza, gettando di nuovo la luce al ritorno .

Il volume di costruzione del sistema multi-proiettore NIR a scorrimento è di 560 x 446 mm (22 “x 18”) sugli assi X e Y. Al contrario, il sistema UV può essere configurato con un volume di costruzione che varia da 498 x 644 mm a 646 x 381 mm (da 20 ″ x 25 ″ a 25 ″ x 15 ″). A differenza del sistema UV, che può incorporare fino a quattro proiettori, la versione NIR può incorporarne solo fino a due.

Kunzman ha anche notato come la storia di Visitech si presta ad apparecchiature in grado di essere effettivamente prodotte:

“È proprio qui che risiede la capacità del lavoro di Visitech nella litografia. Le macchine per litografia PCB [dell’azienda] funzionano 365 giorni all’anno, 24 ore al giorno, sette giorni alla settimana con elevata affidabilità. Si tratta di capacità di produzione, coerenza e affidabilità. Quindi, essere in grado di prendere quel know-how per le apparecchiature di produzione e trasferirlo nello spazio della produzione additiva, che sia nello spazio UV SLA tradizionale o nello spazio SLS, l’affidabilità e la coerenza sono abbastanza ben comprese “.

Entrambi i proiettori UV e NIR si basano su chipset DMD di Texas Instruments. I sistemi UV sono compatibili con una varietà di lenti che consentono una risoluzione inferiore a due micron e superiore. Al contrario, il sistema NIR è compatibile con una lente da 1,85x per lunghezze d’onda di 830 nm e una lente da 16X per lunghezze d’onda di 1064 nm. Tuttavia, Kunzman ha spiegato che questo sarà ampliato in futuro.

Il sistema NIR DLP è in grado di erogare potenza ottica fino a 120 W, rispetto ai sistemi SLS industriali che si basano su laser che erogano 1 kW di potenza o più. A seconda della capacità dei materiali di assorbire la luce (il nero assorbe quantità maggiori di luce più rapidamente rispetto ai toni più luminosi), il tempo di esposizione potrebbe dover essere più lungo. Kunzman ha sottolineato che SLS probabilmente stamperebbe più velocemente per contorni e contorni, mentre il processo di Visitech sarebbe più veloce per oggetti più solidi.

“Diventa un gioco di densità di potenza di quali materiali e il tempo di esposizione necessari per creare il processo di sinterizzazione come richiesto. Quindi, se è di cinque Watt per centimetro quadrato, questo è ciò che è richiesto – e, ovviamente, c’è anche una componente temporale – si ridurrà alla sensibilità del materiale per ciò che è i requisiti di alimentazione a cui la maggior parte delle persone è interessata. Quindi, se vuoi avere più potenza, in pratica, hai solo una lente di ingrandimento inferiore e hai più teste fotografiche sul gantry. Questo è fondamentalmente il compromesso. “

Finora, Visitech ha almeno due clienti beta che utilizzano la tecnologia nel mercato europeo. I nomi di queste società finora non sono stati resi pubblici, ma ciò che verrà da questa tecnologia sarà a dir poco interessante.