Visser Precision acquista due stampanti Sapphire da Velo3D per espandere le sue capacità di produzione additiva per i clienti del settore aerospaziale

Il produttore a contratto con sede a Denver riceverà la prima stampante Sapphire calibrata per Haynes ® 214 ® , una superlega a base di nichel utilizzata in ambienti ad alta temperatura per la resistenza all’ossidazione, e una calibrata per Inconel ® 718

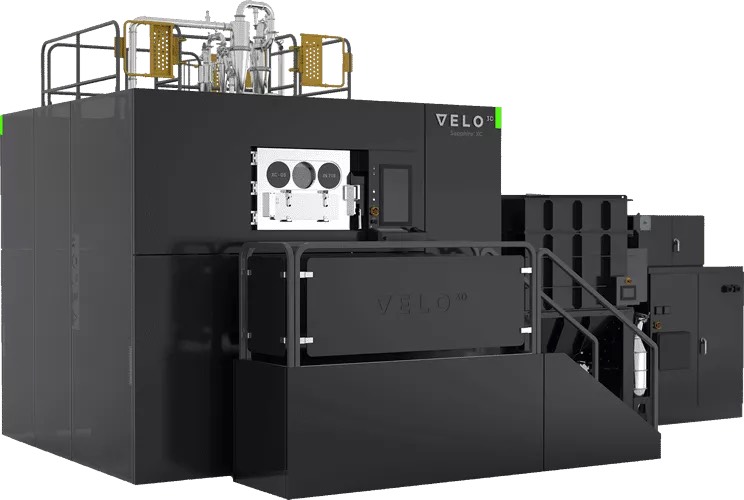

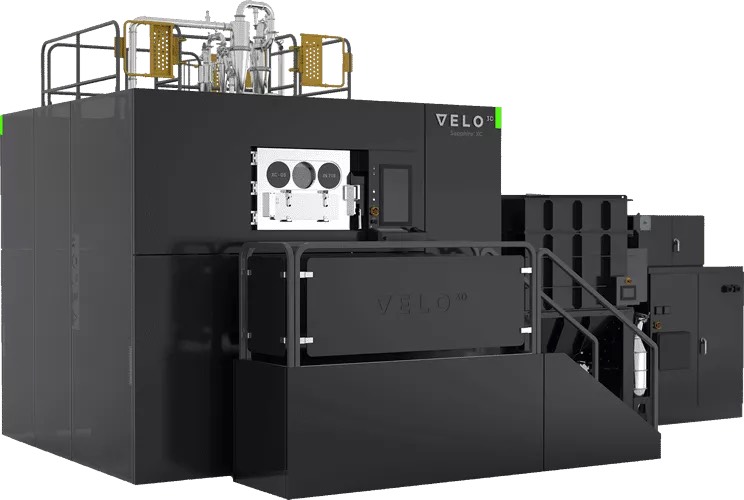

Velo3D azienda leader nella tecnologia di produzione di additivi metallici per parti mission-critical, ha annunciato oggi che Visser Precision , un produttore a contratto che serve le principali industrie dalla pista allo spazio, ha acquistato e ricevuto due stampanti Sapphire per espandere le sue capacità di stampa 3D per i suoi clienti del settore aerospaziale. Una delle stampanti consegnate è la prima stampante Sapphire calibrata per Haynes ® 214 ® (UNS N07214), una superlega a base di nichel che è ora disponibile come opzione in polvere per tutti i clienti Velo3D. L’altra stampante Sapphire è calibrata per Inconel ® 718, comunemente utilizzato in molte applicazioni aerospaziali e industriali per la sua elevata robustezza e resistenza alla corrosione.

Visser Precision ha una vasta esperienza nella stampa 3D di polimeri e metalli. L’azienda fornisce ai propri clienti nei settori aerospaziale, della difesa, automobilistico e industriale parti finite pronte per l’uso nelle loro applicazioni mission-critical. Visser Precision ha acquistato le sue stampanti Sapphire dopo che un comune cliente del settore aerospaziale ha cercato di sfruttare la tecnologia di produzione additiva di Velo3D per i componenti dei suoi motori a razzo.

“Nel breve periodo in cui abbiamo lavorato con Visser Precision, sono rimasto molto colpito dalla completezza del loro team”, ha affermato Zach Murphree , Vicepresidente di Velo3D per lo sviluppo aziendale globale e le vendite. “Con il primo Haynes 214 Sapphire nella nostra rete di produzione a contratto, saranno una grande risorsa per l’industria aerospaziale. Prevediamo che molti dei nostri clienti esistenti li utilizzeranno per le loro esigenze di supply chain. Sulla base dell’innovativa base di clienti di Visser Precision, sono certo che utilizzeranno tutte le funzionalità della nostra soluzione completamente integrata”.

In qualità di produttore a contratto registrato ITAR, Visser Precision ha una vasta esperienza di lavoro con alcune delle aziende più avanzate nel settore aerospaziale e della difesa, due dei settori che hanno ampiamente adottato la tecnologia di Velo3D. La suite completa di servizi dell’azienda comprende anche il trattamento termico, la lavorazione meccanica di precisione e l’elettroerosione a filo. Nella sua struttura di Denver, Visser Precision offre ai suoi clienti anche test funzionali e ispezioni di precisione in un ambiente climatizzato, supportati dalle certificazioni AS9100:D e ISO 9001:2015.

“Il nostro team di Visser Precision è dedicato a fornire le migliori tecnologie di produzione ai nostri clienti in modo da poter produrre parti della massima qualità dai progetti più complessi”, ha dichiarato Jack Kerr , Presidente di Visser Precision. “Vediamo i nostri clienti come partner, quindi quando uno di loro ci ha chiesto di esplorare la tecnologia di Velo3D, l’abbiamo fatto. Siamo rimasti molto colpiti dalla capacità dell’azienda di stampare geometrie di parti altamente complesse con supporti minimi, e in alcuni casi assenti”.

La rete di produzione a contratto di Velo3D consente alle aziende di produrre parti in modo additivo senza avere le spese in conto capitale di una stampante. Offre inoltre ai clienti la flessibilità di reperire parti da una varietà di fornitori attraverso una catena di approvvigionamento distribuita. Ciò è reso possibile dalla soluzione completamente integrata di Velo3D, che include il software di preparazione della stampa Flow, il software di garanzia della qualità Assure e il processo di produzione Intelligent Fusion.

Haynes ® 214 ® è stato sviluppato da Haynes International, specializzata nello sviluppo di nuove leghe da utilizzare in ambienti ad alta temperatura. La lega si distingue dalle altre leghe a base di nichel fornendo una maggiore resistenza all’ossidazione. Inconel ® 718 è una delle leghe a base di nichel più comuni ed è utilizzato in ambienti che richiedono un’eccellente resistenza alla trazione in condizioni di pressione e calore estremi. Entrambe le leghe sono ampiamente utilizzate nella produzione additiva di parti per applicazioni aerospaziali, dato che sono difficili da lavorare con metodi convenzionali data la loro estrema durezza.