Il nuovo robot autonomo ibrido 4D può eseguire operazioni MRO addizionali su piattaforme offshore

Sviluppato nell’ambito del progetto europeo con lo stesso nome, utilizza la tecnologia AM spray freddo

4DHybrid , finanziato dal programma EU Horizon 2020 e coordinato dallo sviluppatore di macchine per costruzioni con sede a Torino Prima Industrie , mira a sviluppare un nuovo concetto di produzione di additivi ibridi per la catena del valore di manutenzione e riparazione (MRO).

Il progetto, composto da 20 partner provenienti da 10 paesi diversi, cerca di raggiungere questo obiettivo creando moduli compatti ea basso costo che possono essere integrati con robot, macchine e qualsiasi tipo di attrezzatura di produzione. Questi moduli sono integrati con varie tecnologie di produzione additiva e sottrattiva, tra cui la deposizione di energia diretta (DED) e l’ablazione o il freddo . Con l’aggiunta di tecnologie ibride in un concetto modulare “ALL-IN-ONE”, 4DHyrbid mira a offrire nuove possibilità di produzione e riparazione.

I partner del progetto comprendono 12 aziende industriali che operano come fornitori di tecnologia e utenti finali. L’ Università di scienze applicate e arti della Svizzera meridionale (SUPSI) è responsabile della ricerca e del coordinamento tecnico di 4DHybrid, mentre altri partner includono Optomec , GE Aviation , Siemens , Università di Birmingham , 3D New Technologies e altro. Il progetto 4DHybrid ha ricevuto finanziamenti dall’UE per un totale di 4,99 milioni di euro, costituendo un budget complessivo di 9,4 milioni di euro.

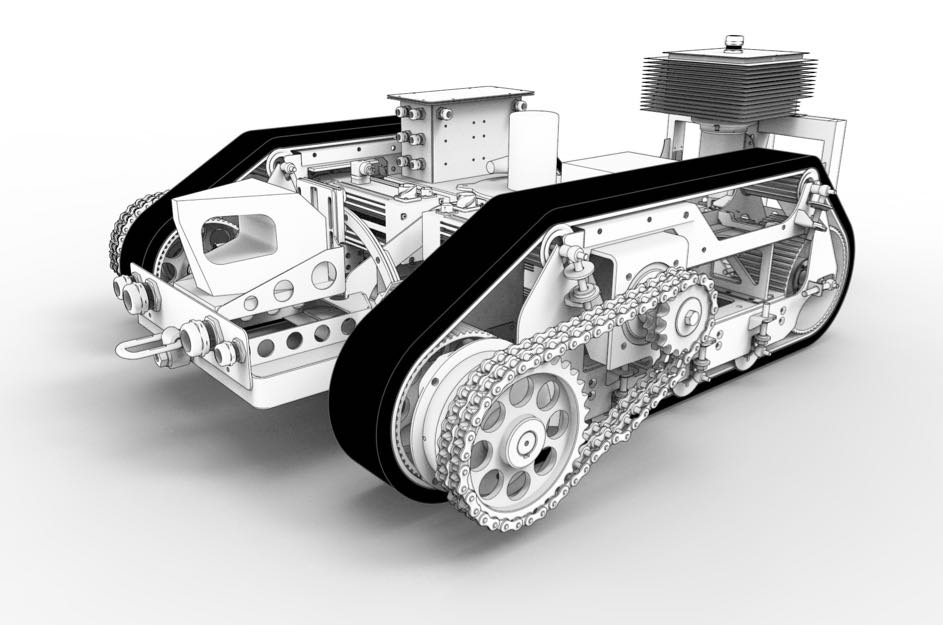

Il progetto 4D Hybrid è stato lanciato nel 2017 per ricercare tecnologie di produzione di additivi ibridi nei settori petrolifero e del gas o del settore marittimo. Finanziato nell’ambito della Commissione europea Orizzonte 2020, lo sforzo è coordinato da Prima Industrie e coinvolge 12 attori industriali, che operano come fornitori di tecnologia e utenti finali. Dopo due anni, il progetto sta ora svelando il suo primo robot autonomo ibrido 4D, sviluppato, per eseguire il rilevamento e la riparazione di superfici verticali metalliche in ambienti offshore.

Per fare ciò, il robot autonomo ibrido 4D utilizza uno scanner 3D integrato e una pistola a spruzzo a freddo. Lo scanner 3D implementato per la piattaforma mobile è uno scanner commerciale Artec Space Spider in grado di ricostruire la superficie e individuare la corrosione / i difetti sulla superficie metallica. Il sistema spray freddo è il modulo ibrido 4D, progettato durante il progetto da SUPSI. Viene utilizzato per depositare un nuovo rivestimento metallico sulla superficie; il rivestimento può essere in acciaio inossidabile o leghe di alluminio.

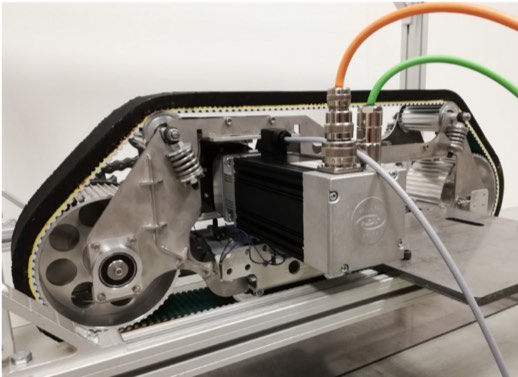

Per poter arrampicarsi verticalmente su superfici estremamente scivolose, il robot è stato progettato come un veicolo cingolato, dotato di due robuste cinghie di gomma, che lo tengono in contatto con la superficie attraverso un potente sistema di adesione basato sul vuoto, posizionato al centro . Le due piste di gomma consentono al robot di muoversi su superfici metalliche con due diversi gradi di libertà; avanti / indietro o in rotazione, anche sul suo asse principale.

Durante l’esecuzione di processi additivi basati su spray a freddo in ambienti aperti, l’implementazione di strategie di recupero specifiche per la polvere dispersa diventa fondamentale. Al fine di evitare tale dispersione, il robot è dotato di un sistema di recupero della polvere che aspira le polveri e le trasporta in cima alla nave. Il robot autonomo è progettato per funzionare su diverse condizioni delle superfici metalliche: corroso, non corroso, in presenza di acqua e sporco e con una temperatura ambientale compresa tra 3 e 35 ° C.

Robot autonomo ibrido 4D

Interruzione della catena del valore MRO

L’obiettivo principale del progetto 4DHybrid è quello di sviluppare un nuovo concetto di produzione additiva ibrida, supportando la catena del valore MRO (Maintenance Repairing Operation), con particolare attenzione ai componenti di alto e medio valore di dimensioni medio-grandi.

In dettaglio, ciò comporta lo sviluppo di moduli compatti ea basso costo tra cui sorgente laser, testa di deposizione, sensori e controllo che possono essere integrati su robot e macchine; tali moduli incorporano varie tecnologie per consentire tecnologie additive e sottrattive – come la deposizione diretta di energia (DED) e l’ablazione o lo spray freddo (CS) – oltre alle tecnologie per il monitoraggio e l’ispezione.

Il portafoglio di apparecchiature 4DHybrid è concepito per funzionare sia in una struttura di produzione standard che in un ambiente offshore offshore. Ciò rende i risultati del progetto adatti per le industrie aerospaziale, petrolifera e del gas e della produzione di energia. Il concetto di modularità insieme all’adozione di complessi sistemi di monitoraggio basati su sensori arricchirà le attuali soluzioni ibride all’avanguardia con prototipi promettenti (Technology Readiness Level – TRL7), con l’obiettivo di fornire nuove possibilità per i settori di produzione e riparazione, dove una moltitudine di tecnologie e attrezzature saranno adattate in modo flessibile.

Fuori dal laboratorio. Nel mercato

Robot autonomo ibrido 4DLa strategia di sfruttamento del progetto si basa sui principali stakeholder industriali del consorzio del progetto che sono molto attivi nel settore MRO. Ad esempio – Prima Industrie includerà nel portafoglio prodotti dell’azienda i moduli di deposito per DED. Comau lancerà una nuova generazione di robot per operazioni additive di produzione e fresatura. Con SUPSI, ARM Lab – con il vantaggio di un’abbondante rete industriale di partner – opera profondamente nel supportare le industrie nazionali ed europee per consentire l’adozione di soluzioni all’avanguardia.

I moduli ibridi 4D possono essere integrati in qualsiasi tipo di apparecchiatura di produzione, evitando così importanti revisioni a livello industriale. A questo proposito, un aspetto sensibile è quello di implementare soluzioni senza attrito per gli utenti finali e che richiedono tempi di accelerazione molto limitati. Ciò dovrebbe garantire un assorbimento più rapido ed efficiente dei risultati del progetto. Inoltre, i dimostratori ibridi 4D sono attualmente in esecuzione nei laboratori fisici ARM per supportare attività collaterali, come mandati industriali e commissioning di attrezzature a clienti industriali; ciò aumenta la comprensione di vantaggi e svantaggi durante l’integrazione dei moduli nell’infrastruttura di produzione complessiva e nella catena del valore industriale. L’idea chiave alla base è quella di puntare sempre alla realizzazione di soluzioni affidabili e industrialmente robuste.