Rugosità di stampa 3D in metallo ridotta dell’80% grazie alla tecnica del doppio laser

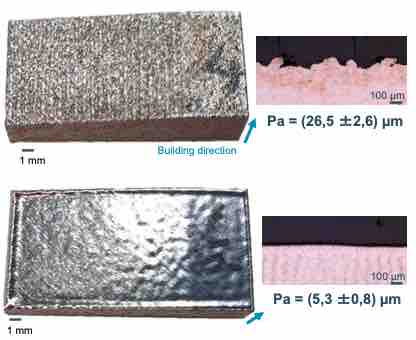

Lars Vanmunster , uno studente della KU Leuven , ha sviluppato un processo per perfezionare la finitura superficiale delle parti metalliche stampate in 3D utilizzando la fusione a letto di polvere laser (LPBF). La tecnica si basa sull’applicazione di un secondo laser pulsato per ridurre la rugosità dell’80%. Il progetto è stato così ispirato che ha portato a un premio assegnato al lavoro di Vanmunster.

A causa degli schizzi di particelle di polvere durante il processo di stampa, si formano piccole protuberanze sulle parti che si traducono in una finitura ruvida . A sua volta, la parte deve essere rimossa dalla stampante e rifinita utilizzando tecniche come la molatura e la lucidatura. Mentre in alcuni casi, come gli impianti ortopedici , una superficie ruvida può essere utile, questo non è il caso per la maggior parte delle parti che devono essere ulteriormente lavorate al momento della stampa per soddisfare le specifiche finali. Questa post-elaborazione richiede molto tempo e denaro e, in alcuni casi, può essere il fattore che determina o interrompe la decisione di utilizzare la stampa 3D per un determinato componente.

Sono stati sviluppati diversi metodi per affrontare la finitura superficiale delle parti metalliche durante il processo di costruzione. Questi includono lavorazione meccanica, ablazione e incisione laser, lavorazione elettrochimica e altro ancora. Tra i problemi che derivano da questi metodi c’è la formazione di trucioli metallici che possono interferire con il processo di costruzione.

Nella sua ricerca, Vanmunster e colleghi hanno trovato un’idea che era stata tipicamente un problema per la precedente ricerca LPBF. Durante la sperimentazione con laser pulsati su parti di stampa 3D e di fronte allo sfortunato effetto collaterale delle onde d’urto che interferiscono con la costruzione. In altre aree, tuttavia, come la pallinatura con shock laser e la formazione di fogli, le onde d’urto dei laser possono effettivamente avere applicazioni pratiche.

Vanmunster, allora studente di master presso il Dipartimento di ingegneria meccanica, processi e sistemi di produzione presso KU Leuven, ha collaborato con i colleghi e ha considerato l’utilizzo delle onde d’urto di un laser pulsato come mezzo per migliorare la qualità della superficie. Prendendo una 3D Systems ProX DMP 320A con un laser da 500 W e utilizzando un secondo laser a fibra di itterbio al nanosecondo, hanno sviluppato un metodo a doppio laser per eseguire automaticamente la finitura superficiale durante il processo di stampa. Mentre la prima fonte di energia viene utilizzata per stampare la parte, il secondo laser pulsato rimuove la polvere residua inviando minuscole onde d’urto nell’area. Ciò fa sì che la polvere non sinterizzata venga soffiata via prima che il laser primario rifondi le superfici esterne.

Questo processo può ridurre la rugosità della superficie fino all’80%, riducendo così la manodopera post-elaborazione e il costo complessivo dei pezzi. Per la sua tesi, Vanmunster ha vinto il “IE NET master thesis awards” dell’associazione degli ingegneri fiamminghi.

Quando gli è stato chiesto da dove provenisse l’ispirazione per questo processo, Vanmunster ha dichiarato a : “La configurazione a doppio laser è stata sviluppata alcuni anni fa presso il gruppo di ricerca sulla produzione additiva di KU Leuven. I fenomeni di rimozione selettiva della polvere dalle onde d’urto del laser pulsato sono stati scoperti dal team AM testando e sperimentando intensamente questa nuova configurazione a doppio laser. La mia ricerca si è concentrata sull’utilizzo di questa configurazione per ridurre la rugosità superficiale, nel contesto della ricerca PhD di Jitka Metelkova, che sta utilizzando la macchina per la produzione additiva ibrida “, “La configurazione del doppio laser è stata sviluppata alcuni anni fa presso il gruppo di ricerca sulla produzione additiva presso KU Leuven. Il fenomeno della rimozione selettiva della polvere dalle onde d’urto del laser pulsato è stato scoperto dal team AM testando e sperimentando intensamente questa nuova configurazione a doppio laser. La mia ricerca si è concentrata sull’utilizzo di questa configurazione per ridurre la rugosità superficiale, nel contesto della ricerca PhD di Jitka Metelkova, che sta utilizzando la macchina per la produzione additiva ibrida “.

Incorporare la tecnologia in una stampante 3D in metallo esistente richiedeva la collaborazione con il produttore stesso, ma potrebbe essere qualcosa che alla fine potrebbe arrivare sul mercato, secondo Vanmunster.

“Fin dall’inizio, abbiamo implementato la configurazione a doppio laser in una macchina LPBF disponibile in commercio da 3DSystems-LayerWise”, ha detto Vanmunster. “Abbiamo collaborato con i loro ingegneri e implementato congiuntamente tutte le modifiche hardware e software necessarie. Ciò è stato fatto modificando una macchina 3DSystems DMP ProX320 nel quadro di un grande progetto infrastrutturale finanziato dal governo fiammingo. La diffusione industriale dalla nostra ricerca è quindi abbastanza semplice. Questo è stato nel nostro DNA sin da quando il nostro team AM di KU Leuven è stato creato nel 1990 “.

Oltre a poter eseguire un’elaborazione levigante durante la costruzione stessa, l’uso di onde d’urto ha altri vantaggi rispetto alle tecniche di post-elaborazione. Ad esempio, la lavorazione a macchina potrebbe non essere sempre adatta per levigare parti stampate in 3D più geometricamente complesse. I trattamenti superficiali basati sul laser che si verificano dopo il completamento della stampa richiedono una serie di passaggi laboriosi e laboriosi: rimuovere la parte dalla macchina, bloccarla, eseguire la levigatura laser e sbloccarla.

“Tutto ciò si traduce in un notevole costo aggiuntivo. Il vantaggio della configurazione a doppio laser è che può eseguire l’elaborazione in situ, il che significa che non è richiesto alcun lavoro manuale e richiusura “, ha detto Vanmunster.

Successivamente, Vanmunster spera di applicare la sua tecnica a oggetti più complessi e reali in modo da poter dimostrare la sua utilità per i prodotti industriali. Per fare ciò, è entrato a far parte del team AM dell’università come ricercatore PhD sotto la guida del Prof. Van Hooreweder che guida il team AM.

“Stiamo per dare il via a un nuovo progetto con molti partner industriali in cui esploreremo ulteriormente le possibilità del nostro nuovo sistema a doppio laser”, ha detto Vanmunster.