LA PROSSIMA GENERAZIONE DI FORMULA RACING

Il Formula Student Team FST Lisboa dal Portogallo utilizza varie tecnologie di stampa 3D per costruire auto da corsa elettriche e autonome di nuova generazione. Per i suoi attuali prototipi, Sintratec ha sponsorizzato agli studenti più componenti sinterizzati al laser.

UNA PASSIONE PER IL MOTORSPORT

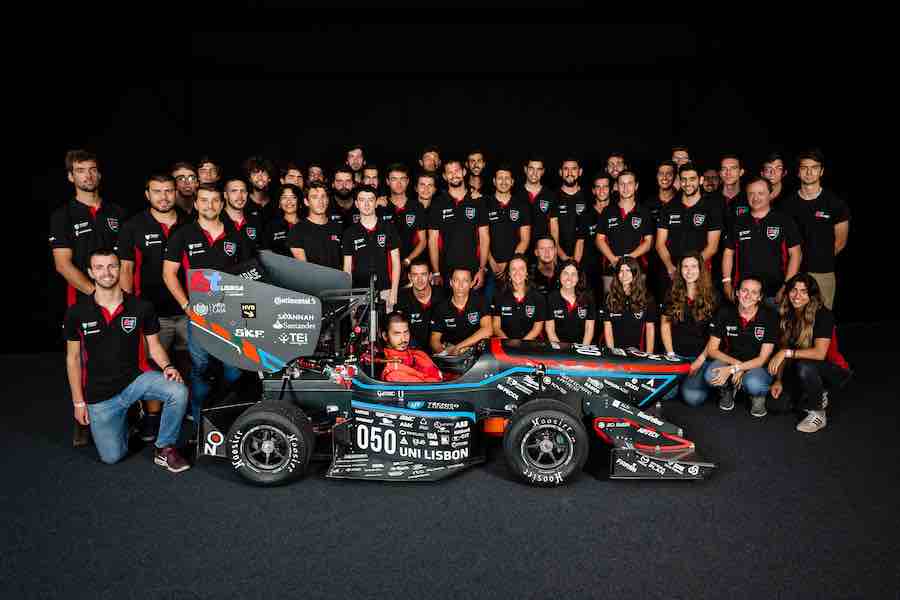

Il team di studenti di formula FST Lisboa è stato fondato nel 2001 da meno di 10 studenti e da allora ha sviluppato veicoli da corsa per competere in tutto il mondo. Oggi, circa 60 studenti portoghesi di varie discipline stanno lavorando duramente al progetto, uniti dalla comune passione per il motorsport e l’ingegneria. Uno di loro è Miguel Lourenço, studente di ingegneria elettrica e informatica all’università di Lisbona e direttore tecnico dei sistemi elettrici alla FST. «La nostra visione è di essere tra i primi 10 team elettrici in Europa», afferma Miguel. Con il loro più recente successo – un nono posto su 39 alla competizione FS Germany 2019 – la squadra è motivata a raggiungere questo obiettivo anche quest’anno.

Miguel Lourenço è il direttore tecnico degli impianti elettrici di FST Lisboa. Il team portoghese conta circa 60 studenti provenienti da diversi campi di studio.

DUE AUTO DA CORSA INNOVATIVE

Quest’anno FST Lisboa sta sviluppando due auto da corsa elettriche, una delle quali a guida autonoma.

Nel 2021 gli studenti stanno sviluppando due prototipi di auto da corsa. In primo luogo, la FST10e: un’auto da corsa elettrica di nuova concezione con l’obiettivo di superare le prestazioni del predecessore e di ottenere un piazzamento tra i primi 10. In secondo luogo, l’FST10d: un veicolo a guida autonoma basato sulla generazione precedente con la sfida di renderlo capace di guida autonoma e di competere in tutti gli eventi dinamici. Perché concentrarsi su queste categorie? «Vediamo la guida elettrica e autonoma come il futuro dell’industria automobilistica», spiega Miguel. Entrambi i piloti della FST Lisboa gareggeranno agli eventi Formula Student Germany e Formula Student Spain questo agosto.

STAMPA 3D PER LA PROTOTIPAZIONE RAPIDA

Con la crescente popolarità delle tecnologie di stampa 3D, gli ingegneri di FST Lisboa hanno anche iniziato a includerle nel loro processo di costruzione, tuttavia, a causa di vincoli di budget, per lo più limitati alle stampanti FDM (Fused Deposition Modeling). «Il team utilizza la stampa 3D per qualsiasi applicazione in cui è richiesta la prototipazione rapida o dove è difficile produrre forme complesse con i metodi di produzione convenzionali», afferma Miguel. Alcuni esempi includono contenitori, condotti, maniche, stampi e strumenti vari per la loro officina. La fragilità dei prototipi FDM, così come le imprecisioni di progettazione e le restrizioni dimensionali, ha motivato gli studenti a cercare altre tecnologie additive adatte per le parti di uso finale.

.

ELEVATI REQUISITI DI MATERIALE

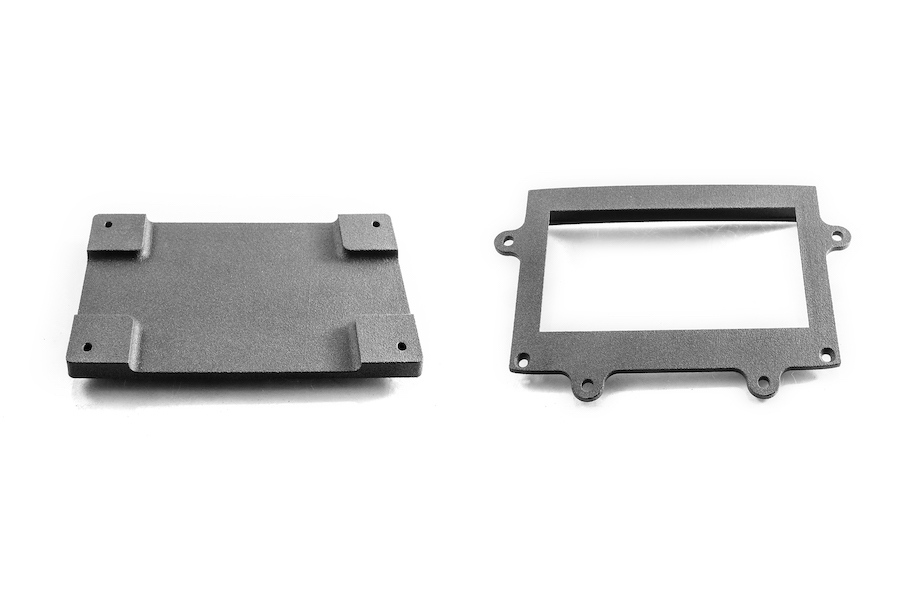

Bassa densità, leggerezza, tenuta all’acqua, elevata durabilità e – per le parti del gruppo propulsore – specifiche temperature e valori di isolamento: considerando le velocità e le forze risultanti, i requisiti di materiale per i componenti delle auto da corsa sono ovviamente elevati. La sinterizzazione laser selettiva (SLS), un processo in cui un laser fonde le particelle insieme all’interno di un letto di polvere, è una delle poche tecnologie di stampa 3D in grado di soddisfare queste esigenze. Alla ricerca di supporto in questo campo, gli studenti hanno contattato Sintratec. Successivamente, diversi componenti delle due vetture FST sono stati stampati in 3D sul sistema Sintratec S2 con materiale PA12 stabile e sponsorizzati al team.

MIGLIORE AERODINAMICA CON SLS

La tecnologia Sintratec è utilizzata sia nei veicoli per contenitori di elettronica, supporti per fotocamere e display, sia per i condotti del sistema di raffreddamento. Poiché SLS consente geometrie altamente complesse e non richiede strutture di supporto, gli studenti sono stati particolarmente liberi nel loro processo di progettazione. Per Miguel, oltre al peso ridotto e alla robustezza, è apparso evidente un altro vantaggio: «La tecnologia SLS ha fatto la differenza soprattutto per i componenti di raffreddamento poiché le parti hanno un’eccellente finitura superficiale, migliorando le prestazioni aerodinamiche complessive di tali aree», sottolinea . Subito dopo che le parti in nylon sinterizzato furono incorporate in entrambi i veicoli, le auto erano pronte per essere testate.

AVVIARE I MOTORI

Alla fine di maggio, il team FST ha lanciato con successo i suoi prototipi. Miguel è stato convinto dalla tecnologia Sintratec: «La sinterizzazione laser selettiva ha sicuramente un posto nel futuro, soprattutto nell’industria automobilistica», afferma. Poiché il processo produce meno materiale di scarto rispetto ai metodi di produzione convenzionali, è anche un’opzione più sostenibile. E che dire della partnership con Sintratec? Miguel riassume: «Nonostante la distanza tra i nostri paesi – Portogallo e Svizzera – il rapporto è sembrato professionale e stretto, e questo si vede dai risultati». Risultati, che si spera si rifletteranno nelle prestazioni di FST Lisboa nelle prossime gare studentesche – Sintratec augura buona fortuna!

“Quando si costruiscono auto da corsa, i requisiti per i componenti sono peso ridotto e lunga durata.

La sinterizzazione laser selettiva (SLS) ci consente di ottenere entrambi.”

Miguel Lourenço

Direttore tecnico di Electrical Systems

Formula Student Team FST Lisboa, Portogallo