LA “COTTA DI MAGLIA” STAMPATA IN 3D APRE LA STRADA AI TESSUTI INTELLIGENTI DI NUOVA GENERAZIONE

Gli scienziati della Nanyang Technological University (NTU) di Singapore e del California Institute of Technology (Caltech) hanno stampato in 3D un tessuto flessibile ispirato alla cotta di maglia che può irrigidirsi su richiesta.

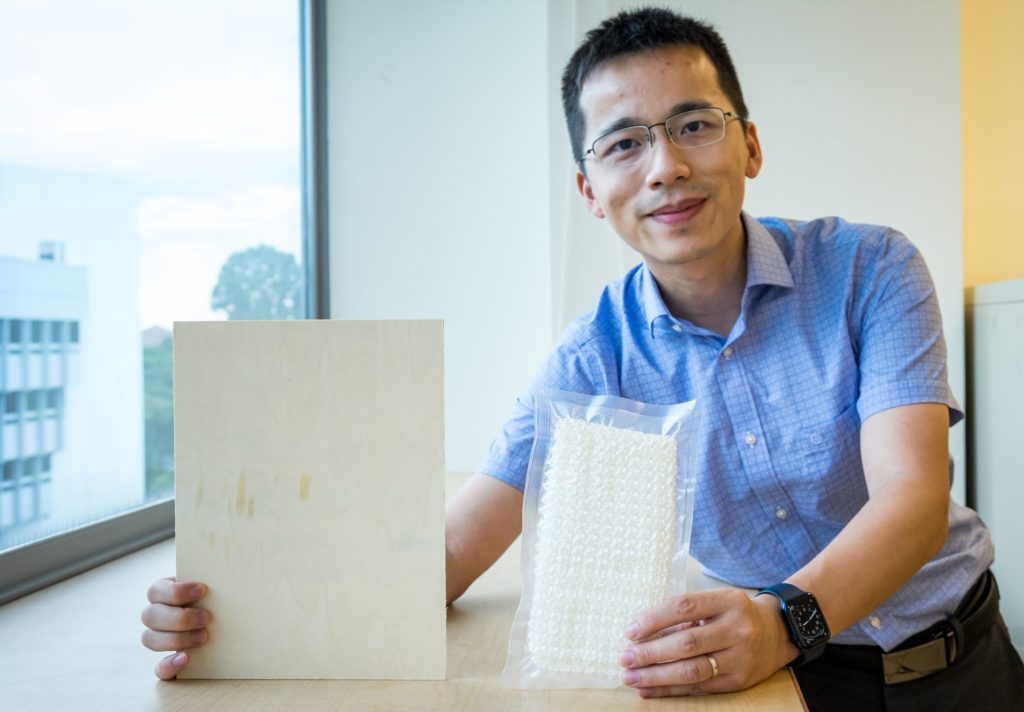

Stampato in 3D da ottaedri di polimero plastico di nylon che si incastrano tra loro, il tessuto può trasformarsi in una struttura rigida che è 25 volte più rigida della sua forma rilassata. Classificato come tessuto strutturale indossabile, lo sviluppo potrebbe aprire la strada a tessuti di nuova generazione in grado di indurirsi per proteggere chi lo indossa dagli urti o per requisiti di carico aggiuntivi.

Il tessuto potrebbe essere potenzialmente utilizzato per giubbotti antiproiettile o a prova di pugnalata, supporto medico ed esoscheletri protettivi per sport o luoghi di lavoro ad alto impatto, come i cantieri.

“Con un tessuto tecnico leggero e sintonizzabile – facilmente modificabile da morbido a rigido – possiamo usarlo per soddisfare le esigenze dei pazienti e della popolazione che invecchia, ad esempio, per creare esoscheletri che possano aiutarli a stare in piedi, trasportare carichi e assisterli con le loro attività quotidiane”, ha affermato Wang Yifan, assistente professore presso la Scuola di ingegneria meccanica e aerospaziale della NTU e autore principale del documento.

Indurimento del tessuto tramite transizione di inceppamento

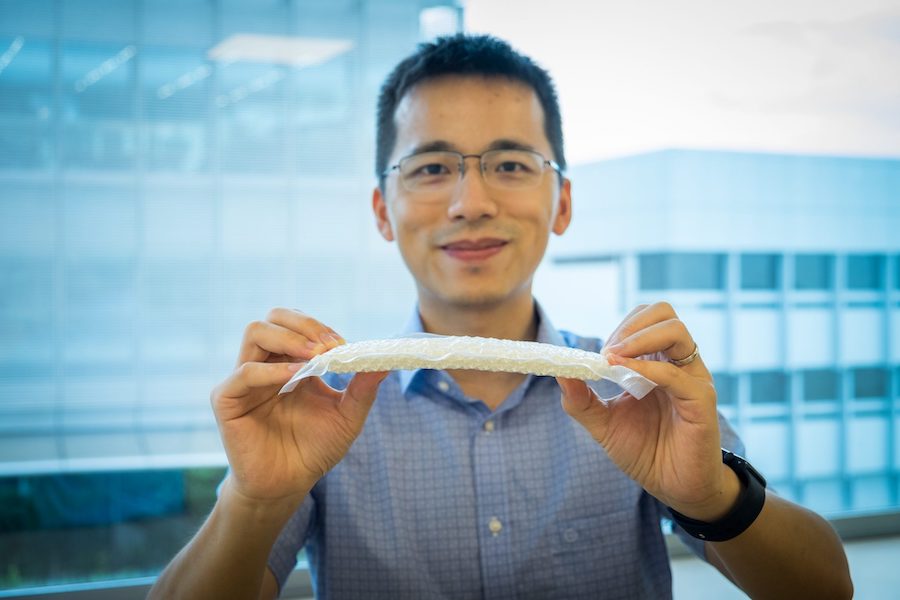

Il tessuto indurente degli scienziati è ispirato all’antica armatura di cotta di maglia ed è costituito da ottaedri di polimero plastico di nylon cavo stampati in 3D – una forma con otto facce triangolari uguali – che si incastrano tra loro. Basato sul concetto scientifico di “transizione inceppata”, il tessuto morbido si trasforma in una struttura dura e rigida quando viene avvolto in una busta di plastica flessibile e confezionato sottovuoto.

Durante questa transizione, le particelle passano da uno stato morbido simile a un fluido a uno stato rigido simile a un solido con una maggiore densità di impaccamento, tuttavia in genere le particelle solide sono troppo pesanti per le applicazioni indossabili.

Per affrontare questo problema, i ricercatori hanno progettato particelle strutturate di polimero di nylon, ciascuna composta da telai cavi, a forma di anelli, ovali, quadrati, cubi, piramidi e altre forme costituite da ottaedri, che potrebbero essere interconnessi. Queste strutture sono state quindi stampate in 3D come un unico pezzo per formare un tessuto in stile cotta di maglia a bassa densità con un’elevata rigidità alla trazione.

Per raggiungere l’equilibrio ideale tra il peso e la flessibilità del tessuto, gli scienziati hanno modellato il numero di punti di contatto medi per particella e hanno studiato quanto ciascuna struttura si piegasse in risposta allo stress applicato. Per controllare la rigidità del tessuto, lo hanno poi incapsulato in un involucro di plastica flessibile e lo hanno compattato usando un vuoto. Questa pressione ha aumentato la densità dell’imballaggio del tessuto, facendo sì che ogni particella avesse più contatto con la sua vicina e dando luogo a una struttura che è 25 volte più rigida della sua forma “morbida”.

“Volevamo realizzare materiali in grado di modificare la rigidità a comando”, ha affermato Chiara Daraio, professore di ingegneria meccanica e fisica applicata di Caltech G. Bradford Jones. “Vorremmo creare un tessuto che passi da morbido e pieghevole a rigido e portante in modo controllabile.”

Il tessuto stampato in 3D è in grado di sostenere un carico di 1,5 kg, più di cinquanta volte il proprio peso. Per testare la rigidità e la resistenza del materiale, gli scienziati hanno fatto cadere una sfera d’acciaio del peso di 30 g sulla cotta di maglia a una velocità di tre metri al secondo. Quando è rigido, l’impatto ha deformato il tessuto di soli 3 mm, riducendo la profondità di penetrazione di sei volte rispetto ai 26 mm di deformazione osservati quando il tessuto è stato rilassato.

Dopo aver dimostrato il loro concetto con ottaedri di polimeri plastici, gli scienziati stanno anche cercando di replicare il tessuto strutturato indossabile utilizzando vari metalli.

“Ispirati all’antica armatura di cotta di maglia, abbiamo utilizzato particelle cave di plastica che sono interconnesse per migliorare la rigidità del nostro tessuto regolabile”, ha affermato Wang. “Per aumentare ulteriormente la rigidità e la resistenza del materiale, stiamo ora lavorando su tessuti realizzati con vari metalli, compreso l’alluminio, che potrebbero essere utilizzati per applicazioni industriali su larga scala che richiedono una maggiore capacità di carico, come ponti o edifici”.

Per raggiungere questo obiettivo, il team ha già stampato in 3D la cotta di maglia utilizzando l’alluminio e ha dimostrato con successo che, pur mantenendo la stessa flessibilità e le stesse prestazioni morbide del nylon, può essere incastrata in strutture molto più rigide.

Tali cotte di maglia metalliche stampate in 3D potrebbero essere potenzialmente utilizzate in applicazioni come giubbotti antiproiettile per proteggere da impatti duri e ad alta velocità da oggetti appuntiti. Per questi scenari, il materiale dell’involucro potrebbe essere costituito da fibre aramidiche, note anche come Kevlar, comunemente utilizzate nei giubbotti antiproiettile.

In futuro, gli scienziati cercheranno di migliorare le prestazioni del loro tessuto di cotta di maglia ed esploreranno ulteriori modi per irrigidirlo, ad esempio attraverso il magnetismo, l’elettricità o la temperatura.

Ulteriori informazioni possono essere trovate nello studio intitolato: “Structured fabric with tunable Mechanical Properties” , pubblicato sulla rivista Nature. Lo studio è stato co-autore di Y. Wang, L. Li, D. Hofmann, J. Andrade e C. Daraio.