Arcelor Mittal collabora con Additive Industries per la stampa 3D di pezzi di ricambio in acciaio su richiesta

MetalFab1 il giorno dell’installazione negli impianti di ricerca e sviluppo

Il colosso della metallurgia Arcelor Mittal e Additive Industries hanno unito le forze per esplorare le opportunità della stampa 3D di metalli per l’industria siderurgica utilizzando uno dei MetalFAB1 della società olandese, uno dei più grandi sistemi di stampa 3D di metalli a 4 laser disponibili sul mercato.

La stampa 3D dei pezzi di ricambio è pratica in quanto offre una produzione su richiesta e in loco che riduce la necessità di scorte; riduce inoltre il ciclo di produzione e offre flessibilità agli impianti ArcelorMittal. Dall’installazione della prima stampante 3D in metallo nelle strutture di ricerca e sviluppo di ArcelorMittal, diversi pezzi di ricambio stampati in 3D sono già stati utilizzati mentre altri sono ancora in funzione nelle strutture di ArcelorMittal.

“La produzione additiva è una tecnologia esponenziale, che si muove molto velocemente. La nostra collaborazione con Additive Industries è una chiara dimostrazione della nostra capacità di rimanere all’avanguardia di questa tecnologia: abbiamo iniziato stampando piccoli esemplari e ora siamo passati a pezzi di grandi dimensioni e complessi “, ha dichiarato Jose López Fresno, responsabile dell’additivo Dipartimento di produzione, ArcelorMittal Global R&D ad Avilés (Spagna).

MetalFAB1 è un’esclusiva stampante in metallo che ha automatizzato i passaggi manuali delle stampanti convenzionali a fusione a letto di polvere (PBF) per garantire la massima produttività, con il risultato del minor costo per parte stampata, vedere la Figura 1. Allo stesso tempo, il volume di costruzione ( 420x420x400 mm) consente la produzione di pezzi di ricambio in acciaio di grandi dimensioni per la produzione di acciaio o le operazioni di estrazione. Il sistema è progettato per essere il più sicuro sul mercato, contribuendo all’attenzione di ArcelorMittal sulla sicurezza dell’operatore e sugli obiettivi ambientali poiché il sistema ricicla tutto il materiale e genera quasi nessun rifiuto di produzione.

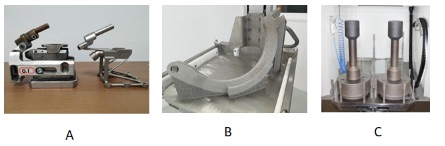

Immagini dei pezzi di ricambio stampati in 3D utilizzati nelle strutture di ArcelorMittal: Esempio di applicazione di consolidamento dei pezzi con parte originale 316L a sinistra e parte prodotta additiva a destra (A); un esempio di parti funzionali di grandi dimensioni con struttura reticolare interna realizzata con 316L sopra i 500 mm (B); pezzi di ricambio funzionali (cavi) leggeri realizzati con acciaio Maraging con parametri ottimizzati di ArcelorMittal (C).

Le operazioni di fabbricazione dell’acciaio si trovano generalmente ad affrontare condizioni molto difficili e impegnative per i loro pezzi di ricambio. Durante le fasi iniziali, l’aspetto più impegnativo affrontato era il raggiungimento di questi requisiti sia per la qualità che per le dimensioni dei componenti, limitando i potenziali usi dei pezzi di ricambio. Gli ultimi due anni di collaborazione hanno consentito alle persone coinvolte di migliorare sia la qualità che l’affidabilità, nonché un aumento fino a quattro volte maggiore delle dimensioni dei componenti. Grazie a questo miglioramento, il numero di applicazioni è aumentato dalle applicazioni di consolidamento di parti di piccole dimensioni (vedere la Figura 2 A), alle applicazioni in cui sono richieste parti grandi, complesse, funzionali e resistenti (vedere le Figure 2 B e C).

““ L’innovazione e il leader di mercato ArcelorMittal ci hanno aiutato a sottoporre a stress test il nostro sistema MetalFAB1 per la produzione di pezzi di ricambio critici. Questo ci ha permesso di espandere la nostra esperienza nel settore siderurgico dai nostri principali mercati applicativi nel settore aerospaziale e automobilistico. È diventato chiaro che la stampa 3D in metallo è una seria alternativa per una grande varietà di pezzi fusi ”, ha aggiunto Daan AJ Kersten, co-fondatore e CEO Additive Industries.