DI FLORIAN MATTHIEU

La rapida reazione a complesse richieste dei clienti richiede un elevato grado di flessibilità per le aziende manifatturiere. Allo stesso tempo, devono rimanere economici e fornire la qualità del prodotto ideale. La crescente varietà geometrica di prodotti aumenta lo sforzo per i produttori.

Grazie all’opportunità di produrre campioni, oggetti modello, prototipi e prodotti finali in modo rapido ed economico, la produzione additiva (AM) è una possibile risposta a questi requisiti per molte aziende, poiché i dati CAD possono essere utilizzati per produrre direttamente. Ciò significa molti vantaggi per lo sviluppo del prodotto e i processi di produzione.

Indipendentemente dal fatto che la produzione additiva sia utilizzata per la prototipazione o la produzione in serie, i tempi di produzione possono spesso essere significativamente ridotti. Inoltre, i prodotti che in precedenza erano costituiti da più parti montate, ora possono essere fabbricati come un singolo oggetto senza assemblaggio.

Ecco perché la produzione additiva diventa sempre più importante nella produzione di piccoli lotti e prototipi, nonché per l’Industria 4.0.

L’utilizzo nella produzione seriale industriale sta arrivando

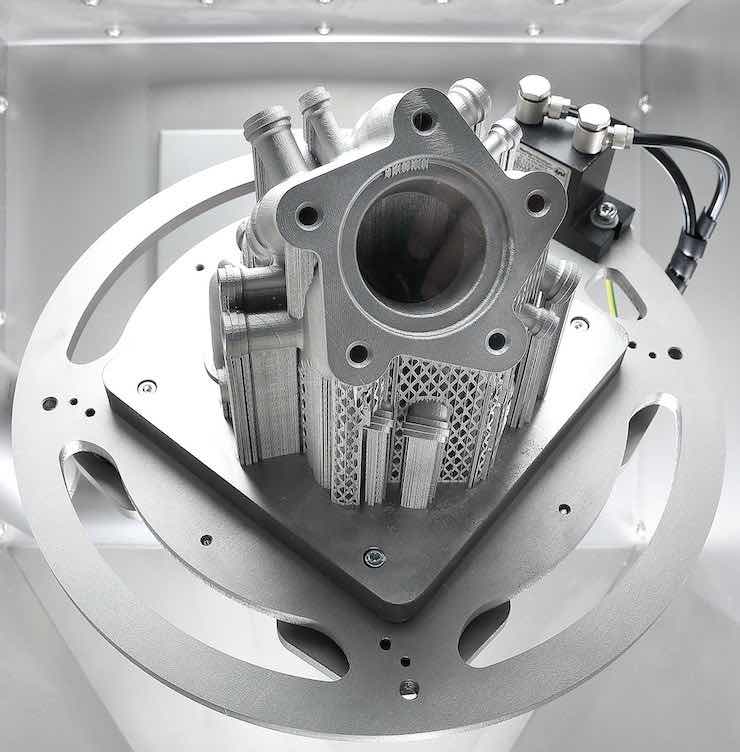

La produzione di additivi metallici è un processo a base di polvere in cui viene applicata polvere di metallo molto fine in strati usando la fusione laser selettiva (SLM) per produrre forme e componenti 3D altamente complessi. Grazie alla struttura a strati, è possibile implementare geometrie ottimizzate per le funzioni ottenute da dati CAD. Questo processo consente la produzione di strutture di oggetti parzialmente complesse.

Al fine di garantire i requisiti di alta qualità, i gestori del sistema AM devono soddisfare varie sfide nella gestione delle polveri o nella gestione dell’aria di processo nell’area di produzione. Ciò include la padronanza della situazione dell’aria e il monitoraggio costante e garantire l’esatta concentrazione di umidità nell’ambiente.

Questo perché l’ossidazione indesiderata della polvere metallica a causa dell’elevata umidità dell’aria rappresenta una potenziale minaccia per la qualità del prodotto finale e la stabilità del processo.

I processi metallurgici tradizionali, in particolare la sinterizzazione e la produzione di additivi metallici, richiedono un’atmosfera asciutta per garantire solidità e integrità. Ecco perché, garantire le “giuste condizioni dell’aria” è un fattore decisivo per l’intero processo.

Al fine di rendere efficiente e sostenibile il processo SLM, ad esempio, è necessaria una visione olistica del processo dalla depolverizzazione sicura di componenti fabbricati in modo addizionale a una preparazione qualificata di polvere in eccesso fino al ritorno al processo. Un componente importante di questa lavorazione è l’essiccazione della polvere. Inoltre, l’atmosfera di processo nella stanza di processo deve essere il più asciutta possibile.

Un essiccamento ad aria di processo altamente efficiente ha una funzione chiave all’interno di un processo AM stabile. Se le polveri di metallo sottile con particelle di dimensioni comprese tra 20 e 40 µm assorbono l’umidità dell’aria, diventano inutilizzabili per i processi sensibili di SLM poiché tendono a raggrupparsi e ossidarsi. Un’alta qualità affidabile della polvere è essenziale per una qualità riproducibile dei componenti in condizioni di produzione costanti.

Essiccazione dell’aria come parte del concetto di ventilazione

Utilizzo di un essiccatore ad assorbimento in deposito polvere.

I requisiti per l’essiccazione dell’aria di processo per gli ambienti della sala di produzione sono nell’intervallo 19-22 ° C (66-72 ° F) con umidità relativa regolabile del 10-40%, che dovrebbe essere mantenuta costante a seconda della scelta dei materiali metallici in polvere. Ciò corrisponde a un punto di rugiada fino a -10 ° C (14 ° F).

Metodi convenzionali come la condensazione del vapore acqueo sui registri di raffreddamento non sono più sufficienti per generare aria di processo secca in queste condizioni. Al fine di ridurre il contenuto di umidità residua dell’aria finora, sono necessari processi di assorbimento.

Le polveri metalliche, non schermate dall’atmosfera circostante, tendono ad assorbire l’umidità molto fortemente. Nel complesso, ciò porta a un deterioramento del materiale, che difficilmente può essere corretto durante il processo di stampa AM / 3D, e quindi richiede una post-elaborazione o una produzione lunga e costosa. Pertanto, il contenuto di umidità dell’aria ambiente attorno alla polvere metallica deve essere garantito in ogni fase del processo.

Un aspetto principale dei concetti installati con successo nel settore AM è stato il condizionamento e l’essiccazione della sala di produzione. Ciò garantisce che la polvere di metallo non venga a contatto con umidità eccessiva, anche durante le operazioni di decantazione, riempimento, estrazione e altre operazioni di manipolazione della macchina e che possa essere riutilizzata in qualsiasi momento. Inoltre, il lavoro di stampa può essere continuato anche dopo aver aperto la sala di processo in termini di umidità dell’aria e qualità della polvere.

La tecnologia di assorbimento offre molti vantaggi

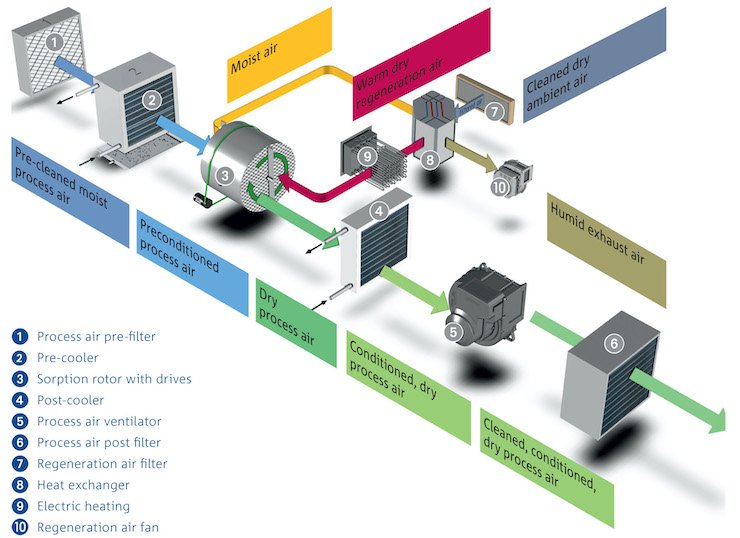

L’uso di deumidificatori di assorbimento ha dimostrato di essere particolarmente efficace qui. Il flusso di aria umida viene fatto passare attraverso una ruota dell’assorbimento rotante, rivestita con adsorbente ed essiccato. Dall’altro lato, la ruota viene rigenerata per garantire efficacemente il trattamento continuo dell’aria da asciugare. Le molecole d’acqua nell’aria estratta vengono simultaneamente espulse continuamente dall’adsorbente mediante desorbimento e condotte come adsorbito in un flusso d’aria separato dal sistema nell’atmosfera esterna. Espandendo il modulo di assorbimento, ad esempio con un pre-cooler e un post-cooler più un post-riscaldatore, è possibile raggiungere punti di rugiada fino a -65 ° C (-85 ° F) e qualsiasi temperatura. I moduli di pre-raffreddamento e post-raffreddamento potrebbero opzionalmente essere dotati di diversi elementi di filtro delle corrispondenti classi di filtro. Tali punti di rugiada bassi, tuttavia,

Processo di essiccazione all’aria basato sulla tecnologia di assorbimento.

Alla fine, il sistema di asciugatura ad aria dovrebbe offrire più di bassi punti di rugiada. Gli utenti trarrebbero beneficio da un dispositivo modulare, compatto e pronto per la connessione, con prestazioni di deumidificazione molto elevate e basso consumo energetico. Ciò include ventole controllabili per il flusso d’aria di processo e il flusso d’aria di rigenerazione, nonché un recupero di calore integrato.

Un efficace sistema di recupero del calore potrebbe essere utilizzato con un basso consumo di energia necessario per riscaldare il flusso d’aria nel circuito di desorbimento. Il calore viene quindi ottenuto dal flusso di aria di scarico e da una parte del calore di condensazione in esso contenuto. Questa energia altrimenti non utilizzata riscalda direttamente il flusso d’aria di rigenerazione risucchiato e, quindi, aiuta a risparmiare energia durante la rigenerazione della ruota dell’assorbimento.

In base alle esigenze individuali, gli utenti dovrebbero essere in grado di mettere insieme un sistema di condizionamento che soddisfi i requisiti del processo. Tale concetto consente un’installazione flessibile anche di singoli componenti di sistema più piccoli in locali tecnici esistenti, anche quando lo spazio è limitato.