Il Metodo Di “Stampa Ad Iniezione”: 100% Di Riempimento, Ogni Volta

I ricercatori dell’Università del Massachusetts hanno sviluppato un insolito processo di stampa 3D ibrida che accelera e rafforza le stampe.

Lo chiamano “Injection Printing”, in quanto potrebbe essere visto come una combinazione di stampa 3D e stampaggio ad iniezione. Il concetto è in realtà piuttosto semplice, ma poi quando ci pensi più profondamente diventa estremamente complesso.

I ricercatori hanno capito che il processo di stampaggio a iniezione standard è molto più veloce della tipica stampa 3D, poiché l’intero volume viene creato contemporaneamente, mentre un processo di stampa 3D potrebbe richiedere che tutti i voxel dell’oggetto vengano tracciati in qualche modo. Ciò può essere in qualche modo accelerato con metodi come la creazione simultanea di livelli in processi come DLP o DLS, ma è ancora un processo strato per strato.

Gli stessi strati che definiscono la stampa 3D sono di solito la porzione più debole dell’oggetto finale, poiché l’adesione tra gli strati è molto inferiore a quella che si potrebbe trovare in un solido blocco di materiale stampato ad iniezione. Pertanto, il tipico fallimento della stampa 3D sono strati delaminati.

Il loro concetto è quello di utilizzare le tecniche di stampaggio ad iniezione durante una stampa 3D. Ecco come funziona:

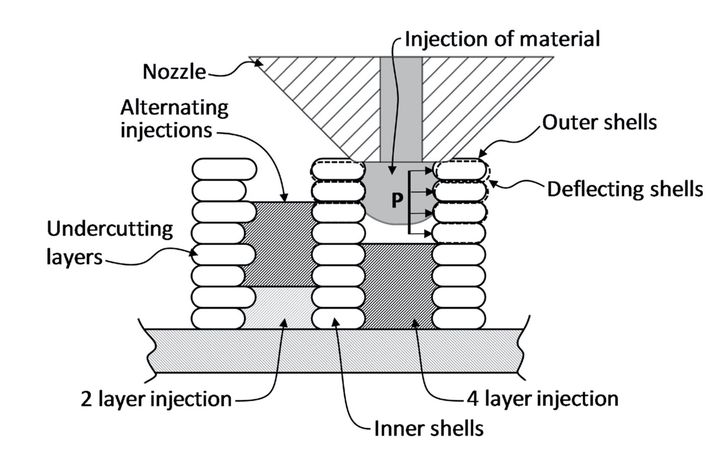

Una normale stampante 3D FFF costruisce una piccola struttura vuota, essenzialmente alcune pareti che circondano un vuoto. Quindi il materiale caldo e fuso (lo stesso materiale delle pareti) viene versato e riempie il vuoto. Le pareti stampate in 3D fungono da stampo in questo processo.

L’oggetto risultante è, come si può immaginare, riempimento solido al 100%. Ma poiché il materiale di riempimento iniettato si lega alle pareti, c’è una forza complessiva molto maggiore dell’oggetto. La resistenza è quasi identica ai pezzi stampati ad iniezione poiché la maggior parte della massa è essenzialmente stampata ad iniezione. Tuttavia, lo “stampo” rimane parte dell’oggetto finale.

Ho visto precedenti tentativi di riempire i vuoti della stampa 3D con materiale per renderli più forti; in effetti, una storia su questo approccio è uno dei nostri pezzi più popolari . Tuttavia, tali tecniche vengono eseguite manualmente e in genere eseguite DOPO il completamento della stampa 3D, non durante il processo di stampa 3D stesso.

L’intenzione dei ricercatori era di sviluppare un processo che potesse essere completamente automatizzato. Ed è qui che inizia la complessità.

Considera alcune di queste sfide:

Come è possibile garantire che il materiale di riempimento si leghi bene alle pareti? I ricercatori hanno infine sviluppato una tecnica di taglio in cui le pareti interne avrebbero avuto sporgenze occasionali che sarebbero state in grado di catturare il riempimento iniettato.

Un altro problema è il calore: cosa succede se l’iniezione riscaldata è così calda che si scioglie, distorce o addirittura rompe le pareti? Quanto devono essere spesse le pareti? Quali temperature massime possono essere utilizzate?

Le geometrie pongono un altro problema: mentre è facile immaginare oggetti simili a blocchi riempiti in questo modo, ci sono molte geometrie che sarebbero patologicamente cattive per questo, come una scultura con molte appendici esili.

Un altro problema di geometria è che i vuoti all’interno di un modello 3D arbitrario potrebbero non favorire l’iniezione alla fine della stampa. Possono essere non contigui, intrappolare l’aria o essere troppo piccoli per disturbare. Ciò suggerisce che sarebbe necessaria un’analisi complessa dei vuoti e delle sequenze di iniezione.

Per i vuoti complessi si possono anche immaginare problemi termici mentre un materiale liquido si insinua attraverso i passaggi ma si raffredda lungo il percorso. Alcune geometrie potrebbero causare materiali congelati prematuramente che potrebbero bloccare i flussi di iniezione.

È anche possibile che in una piccola parte le pareti stampate in 3D non si siano completamente solidificate prima di essere sottoposte a un assalto di materiale iniettato fuso. Ciò potrebbe causare una rottura delle pareti. I ricercatori hanno sviluppato un modo per segmentare i vuoti in pochi strati, dove sarebbero stati riempiti per iniezione. Quindi la parte stampata in 3D potrebbe essere una scacchiera tridimensionale di vuoti riempiti circondata da materiale stampato in 3D.

I ricercatori hanno anche scoperto che la maggior parte delle stampanti 3D FFF hanno la capacità di eseguire questo processo in una certa misura. Hanno calcolato che il potenziale calore e la portata della maggior parte dei sistemi di estrusione sarebbero sufficienti per versare il materiale di iniezione se così diretto. Tuttavia, raccomandano di utilizzare teste di utensili alternative ottimizzate per il flusso se è richiesta la massima velocità.

Ritengono che il processo potrebbe produrre parti fino a 3 volte più veloci della normale stampa 3D, ma con risultati molto più forti.

Non è chiaro dove questa invenzione possa andare, in quanto non è disponibile in nessuna delle attuali stampanti 3D di cui siamo a conoscenza. È possibile che i ricercatori possano brevettare il processo e infine commercializzarlo in qualche modo.

Posso immaginare una futura stampante 3D che avrebbe una seconda testata per questo scopo, accompagnata da sofisticati software di slicing per guidarli entrambi. Le parti risultanti potrebbero essere molto più forti e ottenute in tempi record.

Stampa a iniezione: stampaggio additivo tramite estrusione e riempimento di materiale guscio

•

L’estrusione di materiale stampa gusci per formare cavità riempite come stampaggio ad iniezione.

•

La stampa / iniezione interfogliata riduce la dimensionalità dell’estrusione di materiale AM.

•

L’iniezione di materiale consente una produzione più rapida e densa dei pezzi.

•

Le parti più dense hanno più proprietà isotrope che si avvicinano allo stampaggio ad iniezione.

•

Il controllo della pressione di fusione a circuito chiuso durante l’iniezione può restringere le tolleranze.

L’estrusione di materiale è un processo popolare sia per la prototipazione che per la produzione digitale, ma è carente in termini di resistenza delle parti, risoluzione delle caratteristiche e velocità di produzione rispetto a processi alternativi. La stampa a iniezione affronta questi problemi combinando l’estrusione di materiale delle superfici esterne del pezzo a risoluzione fine con lo stampaggio a iniezione di cavità interne più grandi ad alte portate. La stampa a iniezione mira quindi a sfruttare tutta la capacità di fusione delle stampanti per estrusione di materiali per mitigare la maledizione della dimensionalità che affligge la produzione additiva. Sono presentati modelli di governo semplici per il flusso nelle cavità formate, nonché lo stress e la deflessione delle pareti del guscio. Per convalidare le prestazioni della stampa a iniezione rispetto all’estrusione di materiale, sono stati stampati campioni di impatto e barre di trazione in acrilonitrile-butadiene-stirene (ABS). I risultati di trazione e di impatto dei campioni sono stati confrontati e l’analisi delle immagini è stata eseguita sui campioni post-test. È stato riscontrato che la stampa a iniezione ha aumentato le velocità di stampa di un fattore medio di 3,2 rispetto all’estrusione di materiale convenzionale utilizzando le stesse velocità di stampa lineari. Per quanto riguarda le proprietà, la rigidità, la resistenza e la tensione a rottura delle barre di trazione stampate a iniezione (in piano) sono state rispettivamente aumentate del 21%, 47% e 35% rispetto all’estrusione di materiale. Le proprietà del campione di impatto e delle barre di trazione stampate verticalmente hanno anche mostrato vantaggi promettenti, sebbene con vincoli legati alla capacità di fusione della stampante. Anche ancora,