Dal 90 al 95 percento dei file di parti che ho ricevuto come responsabile tecnico regionale per Desktop Metal sono stati progettati e collaudati per un altro processo di produzione. Le aziende di tutto il mondo erano alla ricerca di un’alternativa migliore per produrre i loro componenti, a volte a causa di problemi della catena di fornitura, come tempi di consegna estremamente lunghi (il più lungo che ho sentito è stato di 42 settimane).

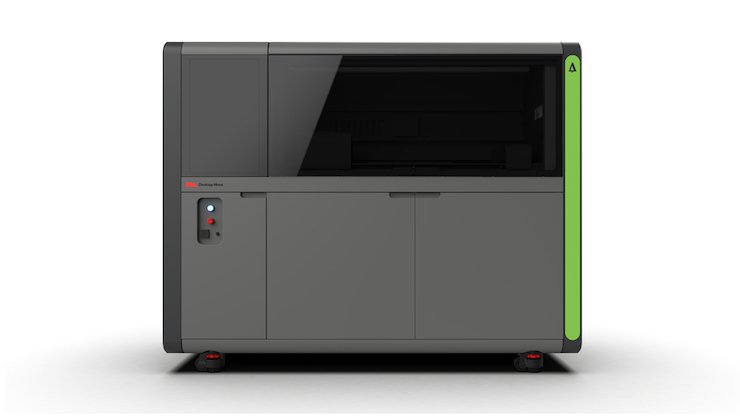

Sistema del negozio di Desktop Metal. Immagine per gentile concessione di Desktop Metal.

Credo fermamente che stiamo ancora risentendo dei postumi della pandemia di COVID, ma il tempo trascorso a imparare e supportare il getto di legante metallico ha rivelato le sfide e i vantaggi di questa entusiasmante tecnologia. Lasciatemi dire questo, i produttori di apparecchiature originali (OEM) di stampanti 3D che spingono per una produzione di pezzi di volume maggiore devono spostare la loro mentalità sulla produzione effettiva. Devono considerare l’aspetto di un processo che prenderà la parte dalla progettazione per AM fino alla qualificazione e ai numerosi passaggi coinvolti.

Le aziende di produzione additiva (AM) che cercano di spingere la tecnologia come soluzione per la produzione mainstream mancano il bersaglio quando si tratta di branding, produzione su misura, partnership di automazione, marketing e messaggistica per approfondire le connessioni con i produttori che mostrano interesse per questa tecnologia.

Capacità di Metal Binder Jet

Dimensioni: nella sua fase attuale, il getto di legante metallico è adatto per la stampa 3D di parti di piccole e medie dimensioni, ovvero da circa 1 x 1 x 1 pollice a 6 pollici x 6 pollici x 6 pollici, dopo la compensazione ingrandita per il restringimento durante la sinterizzazione. Questo perché, con gli attuali leganti liquidi per tenere insieme le polveri metalliche, la resistenza della parte a verde non è ottimale dopo la depolverizzazione e subito prima del processo di sinterizzazione. Ciò limita la dimensione delle parti, così come le geometrie, che possono essere prodotte fino a quando i leganti non vengono migliorati per dimostrare una maggiore resistenza.

Alcuni dei materiali qualificati e di ricerca e sviluppo di ExOne, tra cui M2 Tool Steel, 316L, 304L, 17-74PH, rame e Inconel 625. Immagine per gentile concessione di ExOne.

Qualità delle parti: gli articoli con getto di legante metallico dimostrano resistenza e densità (98%) simili alle parti fuse. La tolleranza della parte è compresa tra 0,3 mm e 0,5 mm, aumentando la necessità di lavorazioni post-stampa per ottenere le tolleranze desiderate. La finitura superficiale fuori dalla stampante potrebbe non essere ideale per gli standard dei consumatori, quindi sarà necessario applicare metodi di finitura su misura. Ciò significa che i componenti dovranno essere post-elaborati per soddisfare le aspettative di tolleranza, la resistenza delle parti e i requisiti di finitura superficiale adeguati. Naturalmente, la precisione e la finitura superficiale non sono necessarie solo per il getto di legante metallico, ma per quasi tutte le tecnologie AM.

Materiali: i prezzi dei materiali in polvere devono ancora essere resi ancora più competitivi (rispetto ad altre tecnologie AM in metallo) per attirare più produttori. I sistemi di materiali aperti contribuiranno a diversificare i costi della catena di approvvigionamento delle polveri per gli utenti. Il cambio del materiale per il binder jet è molto più semplice rispetto ad altre tecnologie di stampa su metallo, richiedendo, in media, 30-40 minuti per essere eseguito. Poiché questo è simile allo stampaggio a iniezione di metallo (MIM), la disponibilità del materiale e la velocità per la qualificazione del materiale sono generalmente più veloci.

Velocità: Ad oggi, il metal binder jet è ancora considerato la tecnologia di stampa su metallo più veloce in grado di produrre con successo una vasta gamma di geometrie. Ha sicuramente fatto molta strada da quando è stato introdotto per la prima volta sul mercato nel 1999. È ancora il più competitivo in termini di proprietà quando si tratta di prezzo delle parti e ingresso rispetto alla fusione laser a letto di polvere.

Parti metalliche stampate in 3D con il processo di getto di legante di Digital Metal. Immagine gentilmente concessa da Digital Metal.

Facilità d’uso: credo anche che, ad oggi, il metal binder jet potrebbe essere la tecnologia più semplice per produrre una parte metallica senza un livello avanzato grazie all’interfaccia utente tradizionalmente semplice. Un utente può avere un file di parte elaborato e pronto per la stampa in soli 20 minuti. Ciò include i software di simulazione della sinterizzazione disponibili, che consentono l’ottimizzazione della stampa, come gli offset negativi per la previsione dell’ordito durante il ciclo di sinterizzazione.

Supporti: questo software elimina anche la necessità di posizionatori di supporto (non ci sono ancoraggi che fissano la parte alla piastra di costruzione per mitigare la deformazione) e la rimozione del supporto è facile come sollevare il componente dal posizionatore di supporto stampato grazie all’applicazione di un anti- agente di sinterizzazione sulla superficie dell’incastonatore di supporto per eliminare la parte e il legame dell’incastonatore di supporto.

Verità nel marketing

Le aziende AM, inclusi i team di marketing, che cercano di spingere la busta in termini di aiutare le aziende ad adottare il metal binder jet devono capire che, affinché la tecnologia sia implementata correttamente, il file di parti che è stato originariamente inviato dovrà passare attraverso l’approvazione fasi per la qualificazione delle parti (ad es. pianificazione, progettazione, prototipo, collaudo, progettazione per la produzione, produzione, post-produzione). Esistono principi di produzione che devono essere applicati per portare un progetto alla produzione tradizionale, proprio come nel caso del processo di produzione precedente della parte.

Quando si tratta di discutere con i clienti che cercano di acquistare metal binder jet, entrambe le parti su entrambi i lati del tavolo devono capire che il file di parti valutato per metal binder jet ha un’alta probabilità che sia già stato testato per un’altra produzione processo (CNC, fusione, stampaggio ad iniezione, ecc.). Se il potenziale cliente non è disposto a riprogettare per la qualifica AM, consiglio di attenersi all’attuale processo di produzione. Ho sempre detto e ho fatto capire ai team di ingegneri che, una volta che un cliente è aperto alla riprogettazione per AM, si apre loro un intero nuovo regno di possibilità e aumenti delle opzioni della catena di fornitura.

Stampante 3D a getto di legante metallico serie 3 di GE Additive. Immagine per gentile concessione di GE Additive.

È fondamentale trasmettere il messaggio che questo processo non è un pulsante magico, ma un altro mezzo per produrre una parte. Naturalmente, la qualificazione può aumentare i tempi del ciclo di vendita indesiderati. Tuttavia, garantire che un componente sia adatto a un determinato processo di produzione è il percorso che i produttori hanno percorso per anni. Il semplice fatto che la tecnica di produzione sia la stampa 3D a volumi più elevati non significa che debbano essere applicati gli stessi principi di produzione di massa.

Se le aziende sono disposte a intraprendere il percorso di riprogettazione del file di parti per il getto di legante metallico per garantire che si qualifichi e soddisfi gli standard dei consumatori, allora c’è un’alta probabilità che tu abbia un partner che sarà ben investito nell’adozione della tecnologia.

Asporto

Per riassumere, per le aziende che desiderano adottare questa tecnologia, dovranno essere disposte a intraprendere il percorso di qualificazione delle parti e raggiungere gli standard dei consumatori affinché questo abbia successo e competere con altri processi tradizionali, specialmente se si rivolgono a mid -volumi superiori.

Dall’altro lato, le aziende produttrici di leganti metallici devono indossare i loro cappelli di produzione quando si tratta di linguaggio e comprensione dei passaggi necessari per qualificare una parte per un nuovo processo. Sebbene il metal binder jet sembri un po’ magico, dobbiamo fare un paio di passi indietro e comprendere che il percorso verso la qualificazione per la produzione sarà simile ai processi di produzione tradizionali.

Potrebbero esserci più passaggi coinvolti con il getto di legante metallico? Assolutamente, ma il risultato finale potrebbe essere un componente che dimostra maggiore innovazione e prestazioni. Nella maggior parte dei casi, il metal binder jet non salverà necessariamente le fasi di produzione del cliente, ma si tradurrà in una parte stampata in mano molto più velocemente, il che porterà quindi alle ulteriori fasi di finitura necessarie per raggiungere l’accettazione della qualità da parte del consumatore.

Nel complesso, credo che ci sia posto per il getto di legante metallico, ma è necessario riconoscere le considerazioni per l’adozione e il successo, come nel caso di qualsiasi processo di produzione nuovo o esistente che viene esplorato per l’implementazione.

Immagine caratteristica per gentile concessione di JPB.

Circa l’autore

Michael Block è attualmente il Business Development Manager per Nota 3D Solutions . Mike ha trascorso quasi 15 anni nella produzione additiva ricoprendo vari ruoli con aziende leader del settore, oltre a gestire la propria startup che ha offerto tecnologie di automazione della produzione su misura, parti e servizi di consulenza a vari clienti. Michael ha una vasta esperienza con le tecnologie di stampa 3D sia polimeriche che metalliche che stanno spingendo i confini della produzione e aiutando i produttori a trovare un approccio più rapido e innovativo al mercato.

Michael Block da 3dprint.com