Un nuovo composito legnoso è stato creato dai ricercatori del MIT, ed è duro come il legno e duro come l’alluminio, aprendo potenzialmente la porta alla plastica biodegradabile

Il materiale potrebbe aprire la strada a plastiche sostenibili.

La parte più forte di un albero non risiede nel suo tronco o nelle sue radici tentacolari, ma nelle pareti delle sue cellule microscopiche.

Una singola parete cellulare di legno è costituita da fibre di cellulosa, il polimero più abbondante in natura e il principale componente strutturale di tutte le piante e le alghe. All’interno di ogni fibra ci sono nanocristalli di cellulosa rinforzati, o CNC, che sono catene di polimeri organici disposti in modelli cristallini quasi perfetti. Su scala nanometrica, i CNC sono più forti e rigidi del Kevlar. Se i cristalli potessero essere trasformati in materiali in frazioni significative, i CNC potrebbero essere un percorso verso plastiche più forti, più sostenibili e di derivazione naturale.

Ora, un team del MIT ha progettato un composito composto principalmente da nanocristalli di cellulosa mescolati con un po’ di polimero sintetico. I cristalli organici occupano circa il 60-90 percento del materiale, la frazione più alta di CNC ottenuta fino ad oggi in un composito.

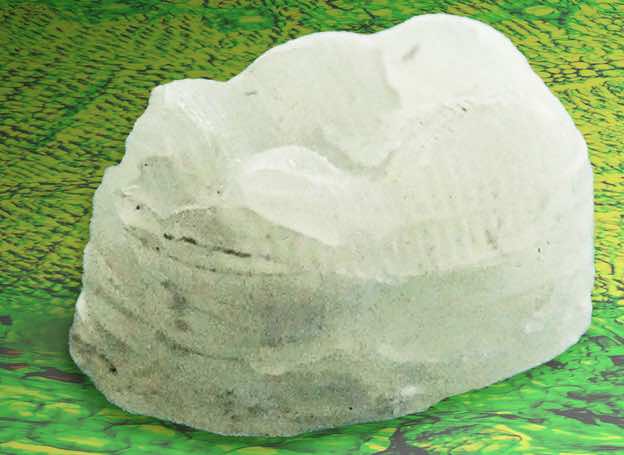

Il team ha trovato una ricetta per il composito basato su CNC che potrebbero fabbricare utilizzando sia la stampa 3D che la fusione convenzionale. Credito: Figura per gentile concessione dei ricercatori

I ricercatori hanno scoperto che il composito a base di cellulosa è più forte e resistente di alcuni tipi di osso e più duro delle tipiche leghe di alluminio. Il materiale ha una microstruttura di mattoni e malta che ricorda la madreperla, il rivestimento interno duro del guscio di alcuni molluschi.

Il team ha trovato una ricetta per il composito basato su CNC che potrebbero fabbricare utilizzando sia la stampa 3D che la colata convenzionale. Hanno stampato e fuso il composito in pezzi di pellicola della grandezza di un centesimo che hanno usato per testare la resistenza e la durezza del materiale. Hanno anche lavorato il composito a forma di dente per dimostrare che il materiale potrebbe un giorno essere utilizzato per realizzare impianti dentali a base di cellulosa – e, se è per questo, qualsiasi prodotto in plastica – che sia più forte, più resistente e più sostenibile.

“Creando compositi con CNC ad alto carico, possiamo conferire ai materiali a base di polimeri proprietà meccaniche che non avevano mai avuto prima”, afferma A. John Hart, professore di ingegneria meccanica. “Se riusciamo a sostituire della plastica a base di petrolio con cellulosa di derivazione naturale, è probabilmente meglio anche per il pianeta”.

Legami gel

Ogni anno, più di 10 miliardi di tonnellate di cellulosa vengono sintetizzate dalla corteccia, dal legno o dalle foglie delle piante. La maggior parte di questa cellulosa viene utilizzata per produrre carta e tessuti, mentre una parte viene trasformata in polvere per l’uso in addensanti alimentari e cosmetici.

Negli ultimi anni, gli scienziati hanno esplorato gli usi dei nanocristalli di cellulosa, che possono essere estratti dalle fibre di cellulosa tramite idrolisi acida . I cristalli eccezionalmente forti potrebbero essere usati come rinforzi naturali nei materiali a base di polimeri. Ma i ricercatori sono stati in grado di incorporare solo basse frazioni di CNC, poiché i cristalli tendevano a raggrupparsi ea legarsi solo debolmente con le molecole polimeriche.

Hart e i suoi colleghi hanno cercato di sviluppare un composito con un’elevata percentuale di CNC, che potessero modellare in forme forti e durature. Hanno iniziato mescolando una soluzione di polimero sintetico con polvere CNC disponibile in commercio. Il team ha determinato il rapporto tra CNC e polimero che trasformerebbe la soluzione in un gel, con una consistenza che potrebbe essere alimentata attraverso l’ugello di una stampante 3-D o versata in uno stampo per essere colata. Hanno usato una sonda a ultrasuoni per rompere eventuali grumi di cellulosa nel gel, rendendo più probabile che la cellulosa dispersa formi forti legami con le molecole polimeriche.

Hanno alimentato una parte del gel attraverso una stampante 3D e hanno versato il resto in uno stampo da colare. Hanno quindi lasciato asciugare i campioni stampati. Nel processo, il materiale si è ridotto, lasciando dietro di sé un solido composito composto principalmente da nanocristalli di cellulosa.

“Sostanzialmente abbiamo decostruito il legno e lo abbiamo ricostruito”, afferma Rao. “Abbiamo preso i migliori componenti del legno, che sono nanocristalli di cellulosa, e li abbiamo ricostruiti per ottenere un nuovo materiale composito”.

Crepe dure

È interessante notare che, quando il team ha esaminato la struttura del composito al microscopio, ha osservato che i granelli di cellulosa si sono depositati in uno schema di mattoni e malta, simile all’architettura della madreperla. Nella madreperla, questa microstruttura a zig zag impedisce a una crepa di scorrere direttamente attraverso il materiale. I ricercatori hanno scoperto che questo è anche il caso del loro nuovo composito di cellulosa.

Hanno testato la resistenza del materiale alle crepe, utilizzando strumenti per avviare prima le crepe su nanoscala e poi su microscala. Hanno scoperto che, su più scale, la disposizione dei grani di cellulosa del composito impediva alle crepe di dividere il materiale. Questa resistenza alla deformazione plastica conferisce al composito una durezza e una rigidità al confine tra plastica e metalli convenzionali.

Andando avanti, il team sta cercando modi per ridurre al minimo il restringimento dei gel mentre si asciugano. Sebbene il restringimento non sia un grosso problema quando si stampano piccoli oggetti, qualsiasi cosa più grande potrebbe deformarsi o rompersi mentre il composito si asciuga.

“Se potessi evitare il restringimento, potresti continuare ad aumentare, forse fino alla scala del metro”, dice Rao. “Quindi, se dovessimo sognare in grande, potremmo sostituire una frazione significativa di plastica, con compositi di cellulosa”.

Hart e il suo team, tra cui Abhinav Rao PhD ’18, Thibaut Divoux e Crystal Owens SM ’17, hanno pubblicato i loro risultati il 10 febbraio 2022 sulla rivista Cellulose.