I RICERCATORI DEL MIT SVILUPPANO UN METODO DI STAMPA 3D SOTTOESTRUSIONE “DEFEXTILES” A BASSO COSTO

I ricercatori del Massachusetts Institute of Technology hanno dimostrato un nuovo metodo di “sottoestrusione” per la stampa 3D di prodotti tessili.

Il processo del team del MIT utilizza essenzialmente il comportamento di incordatura che si verifica nei polimeri estrusi, per fabbricare capi di abbigliamento con piccoli spazi, fornendo loro una maggiore flessibilità. Utilizzando la loro semplice tecnica, che non richiede alcun aggiornamento software o hardware, gli scienziati ritengono che potrebbe essere possibile stampare indumenti in 3D come mezzo per ridurre gli sprechi nell’industria della moda.

“La semplicità di questo approccio è ciò che lo rende così potente”, ha spiegato il team sul loro sito web. “Siamo stati in grado di stampare abiti in 3D per la prototipazione del design di abbigliamento, volani da badminton resistenti e indumenti a grandezza naturale, come una gonna, per aiutare gli utenti a” provare “i vestiti prima di ordinare online”.

Mentre il mondo si muove verso un futuro più sostenibile, le persone iniziano a prestare maggiore attenzione ai vestiti che indossano e al modo in cui sono fabbricati. La maggior parte degli indumenti viene attualmente prodotta attraverso un processo di lavorazione a maglia, che consente al tessuto di essere formato e modellato allo stesso tempo, ma questo approccio ha molti limiti.

Non solo i macchinari necessari sono costosi, ma al di fuori degli stabilimenti industriali può essere molto difficile produrre indumenti con forme complesse. La stampa 3D, d’altra parte, viene sempre più adottata nell’industria della moda, come un’alternativa più efficiente dal punto di vista dei materiali alle tecniche di cucito e lavorazione a maglia convenzionali.

Stratasys, ad esempio, ha sviluppato la sua tecnologia PolyJet diretta al tessile e l’ha implementata insieme ai designer Ganit Goldstein e Julia Koerner per stampare in 3D una linea di moda specializzata . Altrove, Mingjing Lin, designer del Royal College of Art (RCA), ha fabbricato vari modelli drappeggiabili , mentre Chiara Giusti, con sede a Milano, ha lavorato con Superforma Fablab per stampare in 3D la sua gamma TECHNĒ .

Secondo il team del MIT, mentre questi approcci continuano a guadagnare trazione, alcuni dei capi risultanti non sono così sottili, flessibili o traspiranti come gli indumenti tradizionali. Inoltre, dato che molti processi prototipali sono basati su nuovi materiali o hardware personalizzato, non sono accessibili a coloro che dispongono di una configurazione FDM (Fused Deposition Modeling) quotidiana.

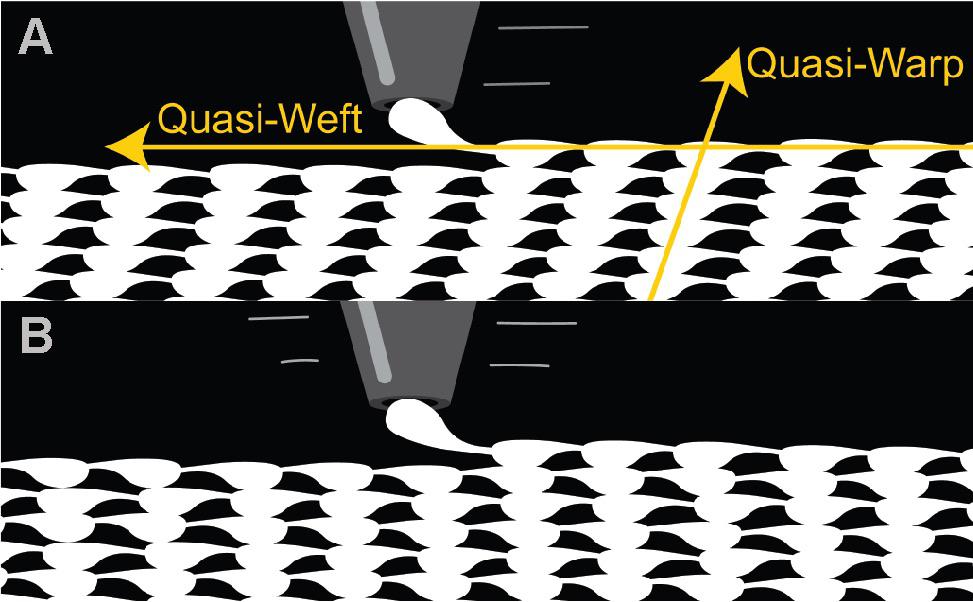

La strategia alternativa DefeXtiles dei ricercatori cerca di utilizzare la sottoestrusione, che di solito è vista come un difetto nella stampa 3D FDM, come mezzo per creare tessuti più sottili e flessibili. Questi difetti (noti anche come incordatura) sono causati quando troppo poco materiale viene estruso per formare uno strato solido, ma ne rimane abbastanza per consentire l’adesione periodica tra gli strati.

Quando ciò accade, il polimero inizia a formare piccoli “globuli” di materiale che rimangono collegati tramite minuscoli fili e, mentre la stampa continua, questi si impilano uno sull’altro, provocando la formazione di corde. Alternando la direzione di stampa, il team del MIT ha scoperto che potevano cambiare la forma di questi fili di collegamento, provocando la comparsa di spazi vuoti e producendo tessuti con maggiore traspirabilità.

Dato che il nuovo processo del team non richiede hardware specializzato o passaggi di post-elaborazione, hanno teorizzato che potrebbe essere compatibile con una gamma di sistemi e polimeri. Per accertare l’efficacia della loro tecnica, i ricercatori hanno effettuato stampe di prova, per ottimizzare i parametri del loro sistema e caratterizzare i tessuti risultanti.

Sono stati utilizzati diversi campioni quadrati polimerici di 5 cm x 5 cm per trovare le impostazioni di stampa ottimali e i test hanno dimostrato che all’aumentare della velocità di stampa, la densità del tessuto diventava sempre meno prevedibile. In effetti, si è scoperto che la tecnica del team del MIT si comporta come molti metodi di stampa 3D, in quanto vi era un chiaro compromesso tra velocità e qualità.

Di conseguenza, i ricercatori hanno raccomandato agli utenti di utilizzare un moltiplicatore di estrusione più elevato o una velocità di stampa più lenta insieme a un materiale TPU, per creare tessuti con il livello ottimale di flessibilità.

Dopo aver ottimizzato la configurazione della stampa 3D, il team del MIT ha iniziato a sperimentare la fabbricazione di progetti tessili più grandi e complessi. Inizialmente, i ricercatori hanno stampato fogli piani di PLA e hanno scoperto che avevano bisogno di strutture di supporto, ma si potevano creare fogli curvi in rotoli, il che li rendeva autoportanti.

Basandosi su questo approccio, il team ha scoperto di essere in grado di fabbricare forme 3D più complesse, con spazi vuoti o sporgenze senza la necessità di includere strutture di supporto. Inoltre, utilizzando il software CAD, gli scienziati hanno scoperto di poter modificare l’opacità del tessuto in punti diversi e i sistemi multi-materiale hanno consentito loro di produrre parti con proprietà o colori diversi.

A seguito di questi sviluppi, i ricercatori sono riusciti a stampare in 3D un paralume deformabile dotato di un “interruttore dimmer”, che ha consentito di regolare i livelli di illuminazione pizzicando il tessuto. Inoltre, in seguito sono stati prodotti articoli proof-of-concept come un volano e una tasca della camicia da stirare, prima che il team decidesse di fabbricare una gonna a ruota, che ha dato loro un’idea.

Dato l’elevato livello di rifiuti endemico nell’industria della moda, gli scienziati hanno concluso che il loro nuovo processo potrebbe essere utilizzato come un modo per consentire ai clienti di “provare” i vestiti a casa. Invece di ordinare articoli da “provare prima di acquistare”, il team ha suggerito che la clientela esperta di tecnologia potrebbe utilizzare il metodo DefeXtile per stampare prima un campione del materiale, evitando che gli articoli vengano restituiti o gettati via.

“L’abbigliamento ordinato online che viene restituito a causa di una scarsa vestibilità o di false dichiarazioni sui siti Web è una causa di spreco inutile nel settore della moda”, hanno affermato i ricercatori. “A causa dell’uso diffuso e dell’accessibilità delle stampanti FDM, immaginiamo che questo approccio possa immediatamente fornire a un vasto pubblico la capacità di fabbricare il tessuto in forme finite”.

I risultati dei ricercatori sono dettagliati nel loro documento intitolato ” DefeXtiles: 3D Printing Quasi-Woven Fabric tramite Under-Extrusion “. Lo studio è stato co-autore di Jack Forman, Mustafa Doga Dogan, Hamilton Forsythe e Hiroshi Ishii.