La tecnologia DP migliora il supporto alla produzione di additivi metallici

Lo sviluppatore di software CAM DP Technology ha annunciato due aggiornamenti del prodotto che aumentano il supporto per la produzione di additivi metallici.

L’ultima versione commerciale del suo sistema di programmazione ESPRIT ora include strumenti specifici per la produzione additiva di deposito diretto di energia (DED).

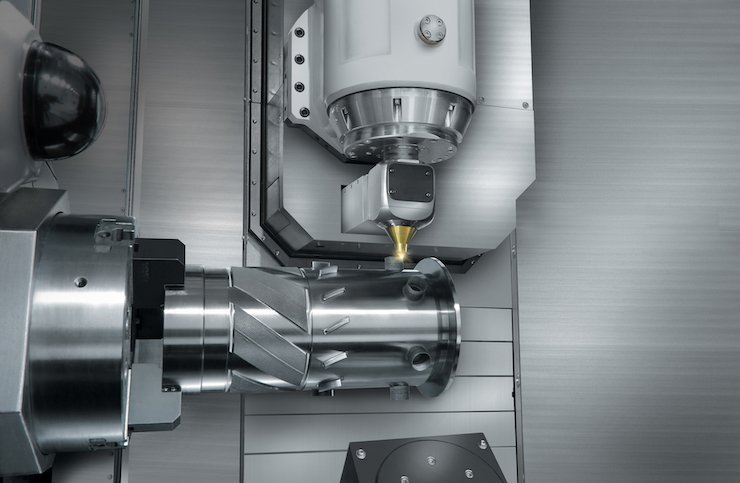

All’interno del prodotto di punta dell’azienda, gli utenti troveranno supporto per DED a 3, 4 e 5 assi oltre a una programmazione potente, ad alte prestazioni, a spettro completo per fresatura, tornitura, elettroerosione a filo e macchine utensili multitasking. Combinata con processi sottrattivi e incorporata in un unico software, DP Technology afferma che la sua ultima iterazione ora offre “una gamma completa di supporto alla produzione ibrida”.

I cicli DED additivi di ESPRIT includono simulazione e verifica additiva. La società afferma di collaborare con i principali produttori di macchine e istituzioni educative per convalidare i suoi nuovi cicli di additivi.

Frederic Vignat, capo del dipartimento additivo dell’Università di Grenoble in Francia, ha commentato: “Per più di un decennio, abbiamo lavorato sulla produzione additiva, compresa la ricerca sulle traiettorie del percorso utensile DED e sulla simulazione termica AM. La soluzione DED additiva di ESPRIT è il risultato della stretta collaborazione tra DP Technology, il fornitore di soluzioni CAM più affidabile del settore, e l’Università di Grenoble, il principale istituto di ricerca al mondo sulla tecnologia DED additiva “.

Inoltre, DP Technology sta inoltre espandendo le sue capacità nel mercato della fusione del letto in polvere con un nuovo additivo ESPRIT per l’applicazione aggiuntiva del letto in polvere per SolidWorks . Il software include uno strumento brevettato Part-to-Build che assegna automaticamente strategie di esposizione basate su input semplici durante la preparazione di un pezzo per la produzione. Include anche un’affettatrice che beneficia di un modello di flusso di lavoro parametrico. Una volta che la parte è pronta per essere suddivisa, può essere importata nell’ambiente di lavoro tutte le volte che è necessario.

“Questo flusso di lavoro ottimizzato consente ai nostri utenti di risparmiare ancora più tempo eliminando la necessità di definire ripetutamente le informazioni di produzione”, afferma Clement Girard, Product Manager per soluzioni additive per la tecnologia DP. “L’additivo per Powder Bed Fusion migliora la coerenza assicurando che una parte venga costruita nello stesso modo ogni volta e mantiene la tracciabilità registrando ogni passaggio dal file CAD 3D originale.”