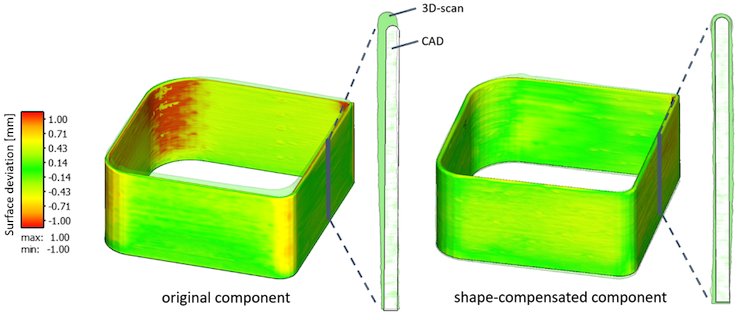

Confronto delle forme tra CAD e additive manufacturing components.png

Figura 1 Confronto delle forme tra CAD (tinta unita / bianco) e componenti prodotti additivi (verde trasparente). Il codice colore CAD indica la deviazione della superficie in [mm]. Sinistra: componente originale. A destra: componente con compensazione della forma.

La deposizione diretta di energia (DED) è una potente tecnica di produzione additiva che combina un alto grado di libertà nella progettazione con tassi di deposizione relativamente elevati che possono aumentare la produttività. Le strutture DED vengono create depositando ripetutamente perline di saldatura da materie prime in polvere o in filo metallico, il che la rende anche una tecnica attraente per la produzione ibrida poiché è possibile aggiungere funzionalità a un componente di base. Tuttavia, i numerosi cicli di riscaldamento e raffreddamento coinvolti nel processo di deposizione provocano una complessa storia termica che può comportare una distorsione dell’intero componente.

Oggi, la prova ed errore è l’approccio comune per correggere queste distorsioni inammissibili e il costo e il tempo richiesti hanno ridotto lo slancio nell’uso del DED. Il progetto AGENT-3D, IMProVe , ha riunito il fornitore di tecnologia laser e al plasma OSCAR PLT , la cattedra di ingegneria dei materiali della TU di Dresda e gli specialisti della simulazione di produzione di Simufact (parte della divisione Manufacturing Intelligence di Hexagon) per dimostrare modi più intelligenti di affrontare le distorsioni che si presentano durante i processi DED. IMProVe significa “Materiali, sistemi e processi innovativi superando i limiti di processo nella produzione additiva”.

Il team IMProVe ha deciso che l’approccio migliore era alimentare il robot di saldatura con una geometria pre-deformata che compensi le distorsioni che si verificano durante il processo DED, in modo da adattare la parte finale in modo che corrisponda alla forma prevista e non deformata. La chiave di questa procedura, definita compensazione della distorsione, è la previsione della geometria preformata ideale. Come specialista della simulazione del processo numerico, il compito di Simufact era prevedere la geometria compensata senza la necessità di costose build sperimentali.

Benchmark non compensato

Il progetto ha utilizzato la geometria del campione fornita da OSCAR PLT. La struttura a parete sottile era composta da 61 binari di saldatura, impilati per formare un tubo con diversi raggi angolari che sarebbero stati utilizzati per sondare l’effetto di curve strette e curvature regolari. Questo è stato inizialmente prodotto senza compensazione della distorsione per fornire una geometria di riferimento.

Per fabbricare questa parte, i punti iniziale e finale sono stati spostati con ogni strato per impedire l’accumulo di irregolarità ricorrenti in questi punti. Un materiale di alimentazione del filo 316 LSi (1.4430) con un diametro di 1,0 mm è stato depositato da un sistema laser a diodi diretti coassiali a 960 W e una velocità di saldatura di 12 mm / s. L’alimentazione del filo coassiale ha garantito depositi di alta qualità in tutte le posizioni di saldatura.

Dopo il processo di deposizione, la forma finale è stata valutata utilizzando una scansione 3D ad alta risoluzione presso la TU di Dresda. Il confronto con i dati CAD (Figura 1) ha rivelato che durante la produzione era stata introdotta una deviazione di forma fino a 1,4 mm che doveva essere ridotta.

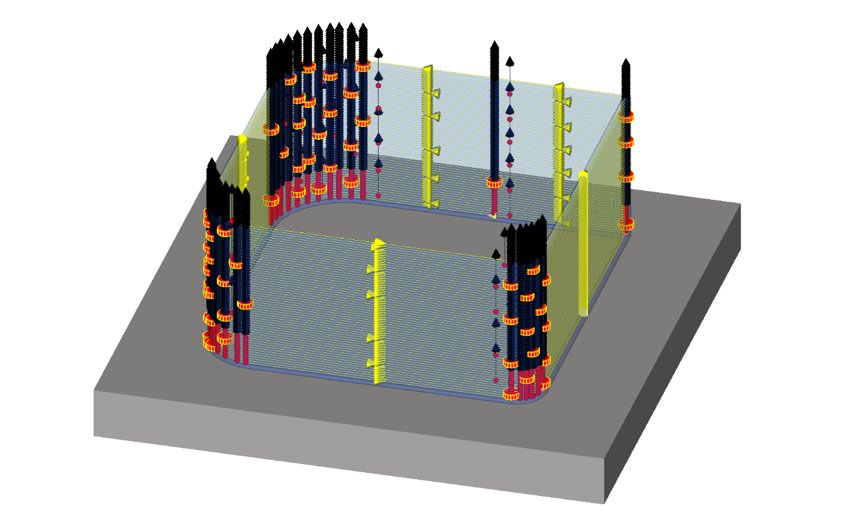

Figura 2 Modello impostato in Simufact Welding. Le linee gialle indicano le 61 piste di saldatura con dischi rossi che visualizzano la fonte di saldatura nelle rispettive posizioni di partenza. Le frecce nere rappresentano l’orientamento della saldatura. Per chiarezza, la geometria mesh è ridotta al blu trasparente.

Sebbene l’utilizzo della simulazione per la compensazione della forma sia già una procedura all’avanguardia per i processi di fusione del letto in polvere, le stesse caratteristiche desiderabili che conferiscono alla tecnologia DED gradi di libertà aggiuntivi e alti tassi di deposizione presentano anche nuove sfide per l’installazione di simulazioni di processi numerici. A differenza dei processi di fusione del letto di polvere, non si applicano approcci meccanici semplificati o tecniche basati sugli effetti del riscaldamento dello strato cumulativo. Il processo DED condivide più caratteristiche con la saldatura e come tale è stato utilizzato l’ambiente di simulazione Simufact Welding per impostare un modello transitorio accoppiato termomeccanicamente.

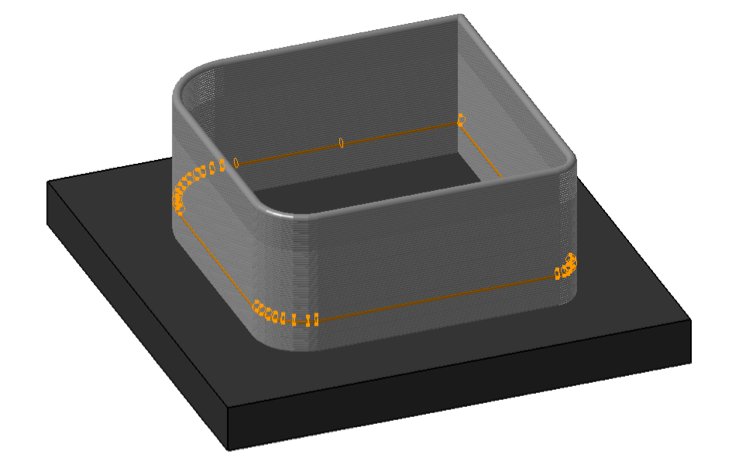

Per impostare la simulazione, le 61 piste di saldatura sono state importate direttamente dal G-Code del robot (Figura 2). I dati della traccia sono stati anche usati per creare la geometria del deposito richiesta nell’ambiente MSC Apex CAE (Figura 3), dove è stata costruita una rete congruente di elementi esaedrici allineata con i singoli cordoni di saldatura. Le proprietà del materiale 316 LSi sono state selezionate dal database dei materiali di saldatura Simufact e le proprietà della fonte di calore sono state impostate in base ai parametri di processo DED effettivi di OSCAR PLT. Per modellare il processo DED, è stato introdotto uno schema avanzato di attivazione degli elementi in grado di fornire sia una gestione stabile degli elementi di deposito che risultati più accurati. I risultati della simulazione sono stati la distribuzione della temperatura, le sollecitazioni e le deformazioni e, naturalmente, la distorsione finale del componente.

Figura 3 Geometria del campione DED posizionata sulla piastra di base. Il Parasolid è stato generato direttamente dalle piste di saldatura definite nel G-Code del robot. Il volume associato a una delle piste di saldatura è evidenziato (arancione).

Stampa con compensazione della distorsione

Il confronto delle forme tra le parti simulate e quelle reali ha rivelato che la simulazione ha previsto con precisione la distorsione della parte, con solo una leggera sovrastima dell’entità della distorsione. Entrambe le strutture simulate e reali si gonfiano verso l’interno negli angoli del tubo, mentre i bordi dritti sono meno colpiti. I risultati della simulazione sono stati applicati per generare la geometria compensata invertendo le distorsioni calcolate. Per alimentare questa correzione nella produzione, la pianificazione del percorso per il robot è stata rivista per la geometria compensata e i percorsi di saldatura aggiornati sono stati utilizzati per ripetere il processo DED sia virtualmente che sperimentalmente.

Il confronto della forma tra la scansione 3D del componente compensato e i dati CAD originali conferma la previsione numerica (Figura 1): con una deviazione massima della forma inferiore a 0,5 mm, la parte additiva compensata con distorsione (Figura 4) è significativamente più vicina alla geometria CAD rispetto al componente di prova non compensato.

Figura 4 Componente con compensazione della distorsione finale.

Le distorsioni residue del componente possono essere attribuite alle seguenti due cause. Il primo sta nella relazione non lineare tra la distorsione e le modifiche alla geometria. L’esperienza con la compensazione numerica della forma dei processi di fusione del letto di polvere ci ha insegnato che questo problema può essere efficacemente affrontato attraverso schemi di compensazione iterativi. Il secondo motivo risiede nell’offset finito tra la simulazione iniziale e la parte reale. Poiché la simulazione ha leggermente sovrastimato la distorsione, anche l’inversione della deformazione prevista ha comportato una sovracompensazione, come previsto. Un’ulteriore calibrazione del modello avrebbe ridotto questo effetto.

Questo progetto mirava a valutare i benefici derivanti da un modello basato su dati e parametri di materiale predefiniti senza la necessità di input sperimentali diversi dal G-Code del robot. Con oltre il 60% della distorsione eliminata, questo ambizioso obiettivo è stato raggiunto. Anche nei casi in cui non è disponibile una build sperimentale iniziale, la compensazione numerica della distorsione consente di produrre una parte ottimizzata proprio con la prima build.

Dopo aver dimostrato con successo la compensazione della distorsione per un processo DED, i partner del progetto OSCAR PLT, il presidente dell’ingegneria meccanica presso la TU di Dresda e Simufact hanno portato avanti gli sforzi del settore verso l’implementazione su scala industriale della produzione DED e non vedono l’ora di continuare a collaborare.