Un nuovo benchmark di stampa 3D: un artefatto danese alla DTA

Mandaná Moshiri, Guido Tosello e Sankhya Mohanty hanno collaborato alla creazione di un nuovo artefatto di riferimento per la stampa 3D. Il loro lavoro è stato condiviso negli atti della conferenza del database di ricerca nazionale danese. Se hai mai acquistato una stampante 3D, devi sapere che al momento non è possibile eseguire il benchmark delle stampanti 3D. Non abbiamo un’industria come Megapixel o DPI o qualche tipo di misurazione Miles Per Gallon della qualità di stampa 3D. Non esiste un numero che possa dirci quale stampante 3D è migliore. Anche se guardiamo a qualcosa come l’accuratezza dimensionale, non è tutto da dire per verificare la qualità, né è universalmente condiviso ciò che il test standard è per l’accuratezza dimensionale nella stampa 3D. Cose come affidabilità e ripetibilità giocano un ruolo importante così come la ruvidità della superficie e la forza della parte. Questi elementi possono essere tutti diversi a seconda di dove sul letto di stampa è stata realizzata la parte. Anche le impostazioni del software, il firmware e il flusso d’aria hanno effetti radicali sulle parti stampate in 3D. Il problema quindi su come confrontare le stampanti 3D tra loro è davvero molto difficile. La sfida di fare questo è caduta a questi tre ricercatori alUniversità tecnica della Danimarca che ha ideato un artefatto per testare e testare le stampanti 3D. In precedenza, il NIST degli Stati Uniti si avvicinò con un artefatto simile. Nel mondo dell’estrusione di materiali desktop, Benchy è un esempio ben noto della stessa cosa. Alla fine, dovremo accontentarci di un singolo artefatto di prova.

Il modo in cui questa cosa è progettata e come funziona avrà enormi implicazioni per il nostro settore. Se otteniamo un artefatto di test che è universale, le stampanti saranno ottimizzate per stamparlo, non altre cose. Avremo un problema simile all’effetto Anello di Norimberga, in cui le auto vengono ottimizzate per i tempi sul giro più veloci di Nurenberg, non come guida generale. A causa dei tempi sul giro più veloci degli anelli di Norimberga visti come un punto di riferimento giusto, dozzine di case automobilistiche hanno aperto ufficil’area per assumere centinaia di persone in totale in una specie di mini cluster dell’industria del tempo sul giro di Nurenburg. Ci vorrà un po ‘di tempo per trovare un simile consenso e simili insidie. Potremmo anche avere un artefatto per tecnologia o un intero gruppo di artefatti in competizione, un vero e proprio scavo archeologico di artefatti, se lo vorrai. Per ora, è certo che abbiamo bisogno di un modo per confrontare oggettivamente le parti stampate in 3D e che questa sarà una parte importante del nostro futuro. Una ragione più che sufficiente per intervistare Mandaná Moshiri sul danese TestArtifact , il DTA. (Questo non è il nome ufficiale, ma, con il tuo aiuto, potrebbe essere).

Il modo in cui questa cosa è progettata e come funziona avrà enormi implicazioni per il nostro settore. Se otteniamo un artefatto di test che è universale, le stampanti saranno ottimizzate per stamparlo, non altre cose. Avremo un problema simile all’effetto Anello di Norimberga, in cui le auto vengono ottimizzate per i tempi sul giro più veloci di Nurenberg, non come guida generale. A causa dei tempi sul giro più veloci degli anelli di Norimberga visti come un punto di riferimento giusto, dozzine di case automobilistiche hanno aperto ufficil’area per assumere centinaia di persone in totale in una specie di mini cluster dell’industria del tempo sul giro di Nurenburg. Ci vorrà un po ‘di tempo per trovare un simile consenso e simili insidie. Potremmo anche avere un artefatto per tecnologia o un intero gruppo di artefatti in competizione, un vero e proprio scavo archeologico di artefatti, se lo vorrai. Per ora, è certo che abbiamo bisogno di un modo per confrontare oggettivamente le parti stampate in 3D e che questa sarà una parte importante del nostro futuro. Una ragione più che sufficiente per intervistare Mandaná Moshiri sul danese TestArtifact , il DTA. (Questo non è il nome ufficiale, ma, con il tuo aiuto, potrebbe essere).

Perché è così importante confrontare le stampanti 3D in metallo?

Quando pensiamo alla produzione additiva, la prima idea che abbiamo in mente è che si tratta di una nuova tecnologia in grado di produrre “tutto in una volta” ciò di cui hai bisogno. Questo non è vero (ancora), dopo ogni produzione in una macchina AM metallica, le parti che si producono devono subire una sequenza piuttosto lunga e complessa di post-processi. Allo stesso tempo, ci sono un sacco di macchine diverse e diversi produttori sul mercato, e una delle domande principali è: quale macchina disponibile al momento soddisfa al meglio le mie esigenze? C’è una macchina che può aiutarmi a ridurre il più possibile la post-elaborazione? Fare un punto di riferimento delle stampanti 3D in metallo è importante, prima di tutto per capire dove sono le differenze tra tutte le macchine attualmente disponibili ma anche per capire quanto la tecnologia sia avanzata negli anni passati. Quanto costa un prodotto prodotto con una delle tecnologie più recenti rispetto a una macchina di 10 anni o più? Dove si sta dirigendo la tecnologia metallica AM?

Ci sono grandi differenze tra l’output di tali macchine?

Dai miei risultati, sì, è possibile identificare le differenze nell’output tra diverse macchine. DiNaturalmente l’esperienza dell’utente gioca un ruolo enorme in esso, e questo è il motivo per cui per l’inizio della mia “campagna valutazione” Ho chiesto direttamente ai costruttori di macchine per la produzione di parti per me.

Un altro punto importante di questo benchmarking è che ho cercato di mantenere una visione olistica: l’intero benchmark non è solo il campione a spirale, ma anche tutti gli altri cubi e cilindri e campioni di trazione, sui quali posso eseguire la mia analisi e ottenere un visione globale e completa delle proprietà delle parti che ottengo da una macchina. Gli aspetti valutati sono legati all’accuratezza, precisione, ripetibilità, omogeneità (in termini di densità e porosità residua), tensioni residue, proprietà meccaniche, corrosione, velocità costruita e caratteristiche complesse (la spirale è simile ad un canale di raffreddamento conforme negli stampi). Ogni volta che produco una parte in una stampante 3D, mi piacerebbe che quello che ottengo fosse già la mia parte finale, pronta per l’uso, perfettamente adattata all’applicazione finale, quindi le proprietà che sto guardando devono essere un perfetto equilibrio di tutto quanto sopra. Questo è anche il motivo per cui è importante iniziare a valutarli immediatamente in un benchmarking.

Come mai certe macchine sono migliori in certi oggetti?

La progettazione degli artefatti di benchmarking con la spirale è stata preparata considerando i requisiti del prodotto piuttosto che i requisiti della macchina. Quando penso alla produzione additiva, la considero una tecnologia digitale, in grado di stampare ciò di cui ho bisogno, ma è ancora abbastanza lontana dalla realtà attuale. Ho bisogno di sapere quanto sono vicino a produrre direttamente ciò di cui ho bisogno, e questo è uno dei motivi principali del benchmarking. Inoltre, il prodotto che produco, ha sempre bisogno di incontrare un equilibrio di proprietà multiple, che sto valutando attraverso gli aspetti citati sopra, attraverso più campioni e analisi.

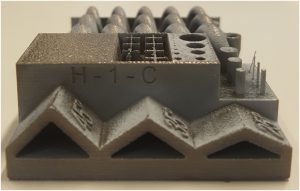

Un’altra vista della DTA, l’aspetto biancastro è il residuo di una sostanza aggiunta per facilitare la scansione 3D.

Sei familiarità con il NIST Fabbricazione Additiva prova Artifact ? Come si confronta?

Ho qualche esperienza con il NIST dalla letteratura. Paragonandolo al mio design, ho cercato di mantenerlo il più gestibile possibile, al fine di darmi una risposta immediata sulle capacità della macchina, specialmente attraverso alcune caratteristiche specifiche. Le più piccole traverse, spilli, fori e la piramide più bassa stavano raggiungendo dimensioni già note per superare le dimensioni minime suggerite delle capacità della macchina. Vedo immediatamente se la macchina è in grado di produrle e a quale livello di qualità. Nel benchmarking presentato ho anche specificato lo strumento da utilizzare per ogni valutazione e ritengo che questo sia molto importante per garantire la riproducibilità dell’analisi. Sto pianificando di preparare un documento o un rapporto più completo in cui presenterò il disegno con maggiori dettagli e risultati che ho raccolto.

Anche per questo progetto, l’obiettivo era preparare qualcosa che fosse gestibile da usare e valutare direttamente in un ambiente di produzione, mantenendo la visione olistica con tutti i diversi campioni.

Un altro aspetto preso in considerazione è stato il progetto per la metrologia: prima di completare il progetto e inviarlo per la stampa, mi sono assicurato che tutte le funzioni da stampare potessero essere misurate anche con l’attrezzatura disponibile.

O il 3DBenchy?

Ho poca esperienza con 3DBenchy, ma, come per il NIST, stavo cercando una valutazione olistica delle funzionalità della macchina, poiché ciò che mi aspetto da una macchina AM è qualcosa che soddisfa molteplici requisiti da utilizzare direttamente nell’applicazione finale.

Come utilizzerei il tuo oggetto come proprietario di una macchina?

Per utilizzare questo benchmarking per la prima volta, posizionare il file STL sulla piattaforma dell’edificio come mostrato nell’immagine e stampare la stessa piattaforma almeno 3 volte. Quindi eseguire tutti i test come descritto e confrontarli con altri proprietari di macchine o produttori di macchine. Lo stesso design può anche essere utilizzato periodicamente sulla stessa macchina per il controllo della qualità, per garantire che la qualità di stampa della macchina sia sempre la stessa.

Come ti assicuri che le persone acquisiscano le giuste impostazioni?

Per la mia valutazione, ho contattato direttamente i produttori di macchine, che dovevano avere la migliore conoscenza della macchina, e ho chiesto loro di stampare le parti, usando lo stesso materiale, e di non post-processare nessuna delle parti, perché la mia intenzione è quella di vedere solo le capacità della macchina.

Il benchmarking è stato progettato per non essere un “finder dei difetti” ma per consentire un confronto olistico. Naturalmente, è ancora possibile capire quali problemi generano quali problemi, ad esempio, se ci sono problemi con il fuoco laser, possono essere rilevati dall’analisi su spilli e fori; se ci sono problemi con i parametri di processo, possono essere rilevati con l’analisi della porosità residua; e così via.

Vista laterale che mostra la qualità dell’etichettatura.

Non sembra che tu stia guardando molto alla qualità dell’etichettatura, a come le cose vengono impresse / estruse in rilievo?

L’idea era di mantenere il design gestibile (a parte le spirali), a partire dalle note linee guida generali di progettazione AM, quindi i tipi di caratteristiche diverse sono ridotte al minimo, ma queste caratteristiche sono le più significative al fine di dare una valutazione immediata e per essere facile da usare nella produzione giornaliera del settore.

Le caratteristiche laterali e la complessità delle spirali mi fornivano molte informazioni.

C’è un’etichetta su un lato del campione con le spirali, e l’ho usata per tenere traccia della compagnia – numero del lavoro – posizione della piattaforma dell’edificio. È stato essenziale considerando l’ enorme numero di campioni che ho dovuto affrontare per questo lavoro .

Una piattaforma di compilazione completa.

Quando sarà misurata la tensione residua?

Ho valutato gli sforzi residui utilizzando uno scanner 3D, misurando la distorsione delle parti dopo il taglio dalla piattaforma dell’edificio, e più specificamente anche sulla distorsione della parete lunga e sottile sul lato del campione. Un altro metodo identificato, ma più complesso in un ambiente di produzione era la diffrazione dei raggi X sulla superficie dei campioni. Il caso migliore sarebbe stato quello di eseguire tutte le misurazioni delle tensioni residue prima di tagliare i pezzi dalla piattaforma dell’edificio, ma per vari motivi questo non è stato possibile.

Un’immagine che mostra il posizionamento degli oggetti sulla piattaforma di costruzione. La freccia blu indica la direzione del recoater.

Quante parti stampo?

3 piattaforme con tutti i campioni ripetuti in 5 posizioni principali (in alto a sinistra, in alto a destra, al centro, in basso a sinistra, in basso a destra). Questo è necessario per valutare la ripetibilità del processo. E la ripetibilità è una delle cose principali da misurare per rendere la produzione additiva una vera produzione industriale.

Gli sforzi come questi sono davvero importanti e speriamo che il DTA o un oggetto simile diventino presto uno standard. L’efficace benchmarking delle stampanti è oggi una necessità reale insoddisfatta.