Un articolo di Federica vitale da nextme.it

Un articolo di Federica vitale da nextme.it

I 10 possibili utilizzi della stampa 3D nello spazio

La stampa 3D nello spazio. Una tecnologia che, giorno dopo giorno, prende il sopravvento in molti settori della nostra quotidianità. E, presto, potrebbe farlo anche al di fuori della Terra, tanto che persino l’Esa starebbe vagliando alcuni aspetti su cui tale promettente tecnologia potrebbe influire, facendo la differenza, per le future missioni spaziali. Eccone 10, sebbene il loro numero sia destinato a crescere.

Strumenti impossibili da riprodurre in qualsiasi altro modo

“Questo progetto è un esempio perfetto di produzione additiva”, spiega l’ingegnere dell’Esa Benoit Latérade. “Queste sfere sono cave con una geometria esterna complessa che le rende incredibilmente leggere, pur rimanendo rigide. Esse non avrebbero potuto essere prodotte in un unico pezzo nel modo convenzionale”. Potrebbero essere utilizzate per le strutture satellitari ultraleggere del futuro.

Progetti informatici tradotti in modelli fisici

Se la fabbricazione sottrattiva prevede che il materiale venga tagliato da un unico pezzo, la tecnologia AM (Additive Manufacturing) è in grado di realizzare una serie di strati, ciascuno stampato sopra l’altro. Il processo inizia con un modello CAD poi tagliato orizzontalmente. È come costruire una casa, partendo dalla sua base.

Regole di progettazione Novel

“L’AM offre un modo completamente diverso di progettare”, spiega Laurent Pambaguian, coordinatore della Sezione Materiali Tecnologici dell’ESA. “Ci stiamo allontanando dal tradizionale ‘progetto per la produzione’ per giungere all’approccio della ‘progettazione per necessità’.” L’obiettivo è quello di diminuire le fasi di produzione, come chiariscono gli esperti, rendendo il processo più green. La vera sfida, dunque, sarà quella di cogliere le nuove regole di progettazione AM e cambiare il modo di intendere la progettazione e massimizzarne i benefici.

Beneficiare dello spazio

Se ben applicata, la nuova tecnologia è in grado di superare i numerosi problemi legati alla produzione. “Lo spazio è un settore industriale di basso volume, abbiamo bisogno di una quantità relativamente piccola di parti, ma molto ben fatte. Così, per esempio, potremmo richiedere solo alcuni chili di un determinato materiale, ma poi scoprire che è disponibile solo se acquistato in sacchi da 10 tonnellate”, spiega ancora Pambaguian. Alcuni processi sono effettivamente fuori dalla portata poiché richiedono pezzi di qualità molto buona, ma potrebbe essere necessaria la produzione di almeno 100 mila paia per pagare il costo dello stampo. Quindi, con l’AM, quello che gli addetti ai lavori sperano di fare è sostituire alcune tecnologie che non sono alla loro portata.

Riprodurre i modelli

Gli ingegneri dell’Esa utilizzano strumenti informatici e multimediali per la progettazione delle future missioni spaziali. Se si avvalgono di una stampante 3D, strumenti e utensili possono prendere forma, come ci ha raccontato di recente anche Samantha Cristoforetti.

Elementi di prova

Ma prima che ciò possa accadere, i tecnici dell’ESA hanno bisogno di raggiungere i livelli di qualità necessari. Tuttavia, esperimenti del genere sono in atto già dal 2009, quando l’Agenzia spaziale europea riprodusse elementi che, in realtà, avevano volato nello spazio. “Il primo articolo che abbiamo prodotto era una copia in titanio di una valvola in acciaio inossidabile”, racconta Pambaguian. “Abbiamo scelto la valvola perché contiene sia pareti spesse che sottili e la saldatura”. Con la versione AM di una valvola, infatti, gli ingegneri sono stati in grado di rimuovere la saldatura, un punto indesiderato di debolezza per certi aspetti. Inoltre, si è cercato di riprodurre la parte in titanio ad un costo accessibile e, attraverso la modifica del materiale, si è pensato di ridurre la massa dell’articolo del 40 per cento.

Filtri e parti di motore

Alcuni elementi di prova includono supporti per le antenne e un filtro a radiofrequenza. La loro riproduzione è stata resa più ondulata e il rivestimento d’argento ha ottimizzato le prestazioni della radiofrequenza. “Abbiamo iniziato con il rifare un iniettore da doccia, con la complessa geometria interna e più di un centinaio di saldature separate”, spiega Matthew Smith. “La sfida più grande per il laser è stata realizzare i 150 fori”.

Reticoli

Sembrano i tipici reticoli del nido d’ape. Essi sperimentano un enorme aumento della superficie rispetto ai solidi normali, consentendo un maggiore raffreddamento radiativo. Simili reticoli sono più durevoli rispetto ai normali, poiché sfuggono al degrado tipico delle prestazioni dei catalizzatori a base di pellet standard nel corso della vita di un sistema di propulsione.

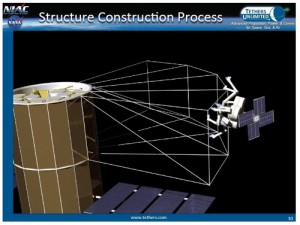

Verso lo spazio

Ovviamente, ancora molta strada deve essere fatta per utilizzare la stampa 3D nello spazio. Devono ancora essere risolti problemi come la post-lavorazione del materiale, il rivestimento e il trovare il modo di garantire le geometrie di precisione necessarie. Ad ogni modo, la Nasa già annuncia di voler inviare sulla Iss una stampante 3D. Mentre l’ESA e la Commissione Europea hanno avviato un progetto per perfezionare la stampa dei componenti metallici.

3d baselunare

Potenziale futuro

Se la stampa 3D dovesse effettivamente trovare la perfezione nello spazio, non è detto che non si possa pensare di costruire una base lunare proprio grazie a tale tecnologia. Inoltre, grazie ad una stampante 3D, si potrebbero sostituire seduta stante gli strumenti eventualmente rotti. Tutto in vista di un possibile invio di una spedizione umana alla volta del nostro satellite. Questo eviterebbe la necessità di progettare carichi di lancio pesanti per il rifornimento.

Federica Vitale da nextme.it