Lo FDM è un metodo di stampa 3D che può facilmente soddisfare i requisiti per la produzione industriale di piccole serie. Tuttavia, non ci sono molti materiali disponibili in commercio che possono funzionare bene con esso diversi da PLA, ABS, TPU, PET e pochi altri. I materiali FDM dovrebbero avere prestazioni che rendono la stampa 3D più semplice, migliore e più efficace. Gli utenti stanno osservando aspetti quali l’accuratezza dimensionale, l’elevata velocità di deposizione, la forza di adesione e la conduttività termica e / o elettrica. Oltre ai gingilli, sono necessarie nuove prestazioni e qualità. Nanocompositi e compositi a base di polimeri possono essere una buona scelta per espandere ciò che la stampa 3D può fare. Un team collaborativo di ricercatori sta studiando polimeri ingegneristici per alte temperature , come il polietereterchetone(PEEK), per la stampa 3D FDM per vedere se possono espandere ulteriormente le capacità di questi materiali già altamente performanti.

Il PEEK ha una buona resistenza chimica, un’elevata temperatura di transizione vetrosa, alte temperature di servizio continuo ed eccellenti proprietà meccaniche. Sebbene sia complesso da stampare e richieda una stampante 3D ad alta temperatura, PEEK offre prestazioni senza precedenti nelle parti in polimero stampate in 3D. Il materiale è utilizzato nell’industria aerospaziale e nelle competizioni automobilistiche e potrebbe cambiare il modo in cui le parti vengono prodotte nella produzione. E se potessi prendere questo materiale forte e renderlo anche conduttivo? Si potrebbe quindi costruire parti funzionali più complesse che potrebbero essere altamente funzionali.

Il PEEK ha una buona resistenza chimica, un’elevata temperatura di transizione vetrosa, alte temperature di servizio continuo ed eccellenti proprietà meccaniche. Sebbene sia complesso da stampare e richieda una stampante 3D ad alta temperatura, PEEK offre prestazioni senza precedenti nelle parti in polimero stampate in 3D. Il materiale è utilizzato nell’industria aerospaziale e nelle competizioni automobilistiche e potrebbe cambiare il modo in cui le parti vengono prodotte nella produzione. E se potessi prendere questo materiale forte e renderlo anche conduttivo? Si potrebbe quindi costruire parti funzionali più complesse che potrebbero essere altamente funzionali.

Il team, composto da ricercatori dell’Università del Minho in Portogallo, dell’Istituto Leibniz di Polymer Research di Dresda e del Centro europeo di ricerca e tecnologia spaziale con sede in Paesi Bassi , ha recentemente pubblicato un documento intitolato ” Filamenti nanocompositi a base di polietere eterocinetico elettricamente conduttivo: dalla produzione to Fused Deposition Modeling , “che illustra come hanno sviluppato filamenti a base di PEEK elettricamente conduttivi di 1,75 mm per la stampa 3D FDM attraverso l’uso di metodi di estrusione per fusione e plastificazione.

L’abstract riporta: “Il presente lavoro riporta la produzione e la caratterizzazione di filamenti di nanocompositi di polietereterchetone (PEEK) che incorporano nanotubi di carbonio (CNT) e grafite (GnP), elettricamente conduttivi e adatti per l’elaborazione FDM (Fused deposition modeling). I nanocompositi sono stati prodotti mediante miscelazione a fusione e quelli che presentano conducibilità elettrica vicino a 10 S / m sono stati selezionati per la produzione di filamenti per FDM. I filamenti estrusi sono stati caratterizzati per conduttività meccanica e termica, cristallinità del polimero, rilassamento termico, dispersione di nanoparticelle, effetto termoelettrico e coefficiente di attrito. Hanno presentato conduttività elettrica nell’intervallo da 1,5 a 13,1 S / m, oltre a buone prestazioni meccaniche e una maggiore conduttività termica rispetto a PEEK. L’aggiunta di GnP ha migliorato la processabilità allo stato fuso dei compositi, ha mantenuto la conducibilità elettrica a livello target e ridotto il coefficiente di attrito fino al 60%. Infine, sono stati prodotti campioni di prova stampati tridimensionali (3D), che mostrano un modulo di Young e una resistenza a trazione paragonabile a quella dei filamenti, ma un minore sforzo a rottura e conduttività elettrica. Questo è stato attribuito alla presenza di vuoti di grandi dimensioni nella parte, rivelando la necessità di ottimizzazione dei parametri di stampa 3D. Infine, la produzione di filamenti è stata scalata in scala di chilogrammo mantenendo le proprietà dei filamenti di scala di ricerca. ” mostrando un modulo di Young e una resistenza a trazione paragonabile a quella dei filamenti, ma una deformazione inferiore a rottura e conducibilità elettrica. Questo è stato attribuito alla presenza di vuoti di grandi dimensioni nella parte, rivelando la necessità di ottimizzazione dei parametri di stampa 3D. Infine, la produzione di filamenti è stata scalata in scala di chilogrammo mantenendo le proprietà dei filamenti di scala di ricerca. ” mostrando un modulo di Young e una resistenza a trazione paragonabile a quella dei filamenti, ma una deformazione inferiore a rottura e conducibilità elettrica. Questo è stato attribuito alla presenza di vuoti di grandi dimensioni nella parte, rivelando la necessità di ottimizzazione dei parametri di stampa 3D. Infine, la produzione di filamenti è stata scalata in scala di chilogrammo mantenendo le proprietà dei filamenti di scala di ricerca. ”

Principali fasi di ottimizzazione dei nanocompositi e selezione della composizione dei filamenti, per la produzione di filamenti conduttivi per la stampa 3D. PEEK-polietereterchetone; Nanotubi di carbonio a parete multipla MWCNT; Nanoplati di GnP-grafene.

A causa di ricerche precedenti che dimostrano che una morfologia di nanotubi di carbonio (CNT) posto tra nanotubi di grafene (GnP) per formare ponti aveva buone proprietà ma una rete elettrica molto meno efficace, il team ha deciso di preparare nanocompositi ibridi / ternari di PEEK / CNT / GnP con diverse composizioni, usando la miscelazione del fuso e misurando la loro conducibilità elettrica.

“I nanocompositi selezionati sono stati poi estrusi in filamenti, anch’essi caratterizzati. Infine, sono stati utilizzati filamenti selezionati per fabbricare barre di trazione utilizzando una stampante 3D commerciale. Sebbene ogni fase della lavorazione producesse compositi a bassa conduttività elettrica, nei filamenti prodotti sono stati raggiunti valori dell’ordine di 10 S / m. A causa di questo esito positivo, l’Agenzia di ricerca europea ha testato questi filamenti nel loro programma di satelliti “, hanno scritto i ricercatori.

Microscopia ottica della sezione trasversale del campione di manubri stampati in 3D.

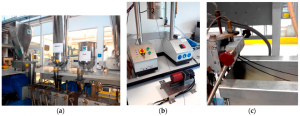

Il team ha utilizzato materiale PEEK dell’azienda britannica Victrex , specializzata in materiali ad alte prestazioni e ad alta temperatura . Hanno fabbricato e pellettato i nanocompositi: il PEEK è stato alimentato per primo, e dopo che è stato costretto a sciogliersi, hanno aggiunto MWCNT e GnP. Quindi, i compositi risultanti sono stati pellettizzati e i ricercatori sono stati in grado di ottenere filamenti da 1,75 mm.

Il test dei provini di trazione PEEK, stampato in 3D su un INDMATEC HPP 155 , comprendeva la misurazione della conduttività elettrica del filamento, delle proprietà termoelettriche e dell’indice di flusso del fuso (MFI), la sua resistenza a trazione e le misurazioni di calorimetria a scansione differenziale (DSC).

“I campioni di manubri prodotti dalla stampa 3D sono stati sottoposti a prova di trazione su un Zwick / Roell Z100 utilizzando una cella di carico da 2,5 kN e una velocità a croce di 1 mm / min. Le sezioni trasversali dei campioni di trazione sono state tagliate in campioni di 15 μm di spessore utilizzando un microtomo e sono state osservate al microscopio ottico, Olympus BH2, in modalità di trasmissione. ”

Bobina con filamento nanocomposito PEEK elettricamente conduttivo.

Aggiungendo GnP al nanocomposito con PEEK e MWCNT, è stato indotto un ulteriore aumento dei livelli di conduttività elettrica.

“È interessante notare che l’incorporazione del GnP nella matrice ha avuto un effetto meno negativo sulla processabilità rispetto a quello di MWCNT, come dimostrato dalle minori variazioni causate nell’indice di scorrimento del fuso, nella coppia del motore dell’estrusore e nella temperatura del fuso, “I ricercatori hanno scritto.

L’aggiunta della combinazione MWCNT / GnP a PEEK è stata in grado di migliorare ragionevolmente la resistenza allo snervamento del materiale e il modulo di Young, sebbene abbia ridotto la duttilità dei filamenti PEEK.

“Sebbene la conducibilità elettrica dei filamenti fosse inferiore a quella dei nanocompositi equivalenti, con contenuti di riempimento sufficientemente elevati, sono stati ancora osservati valori vicini a 10 S / m”, hanno concluso i ricercatori. “Anche la conduttività termica è stata migliorata. Inoltre, i parametri termoelettrici erano simili o superiori a quelli riportati in letteratura per altri compositi basati su PEEK. In questo caso, l’effetto lubrificante della grafite osservata per i nanocompositi ha causato una notevole riduzione del coefficiente di attrito. Questo comportamento dovrebbe essere rilevante per le applicazioni che richiedono proprietà tribologiche, come gli ingranaggi. ”

I coautori del giornale sono Jordana Gonçalves, Patrícia Lima, Beate Krause, Petra Pötschke, Ugo Lafont, José R. Gomes, Cristiano S. Abreu, Maria C. Paiva e José A. Covas.