L’anno scorso, in occasione del festival popolare più famoso della Germania, l’Oktoberfest, GE Additive Munich ha deciso di progettare e stampare in 3D un boccale di birra in titanio e acciaio inossidabile . Il progetto, come risulta felicemente, non è stato una tantum, in quanto il team additivo GE nella città bavarese vuole rendere la stampa 3D una sorta di tradizione dell’Oktoberfest.

Quest’anno, il team CEC Munich di GE Additive ha stretto una partnership con Kaspar Schulz GmbH, il più antico produttore di apparecchiature per la produzione di birra al mondo che fornisce attrezzature ai produttori di birra di tutto il mondo. Le aziende hanno collaborato per approfondire l’intersezione tra produzione additiva e produzione di birra, andando oltre i progetti di novità (come lo stein in titanio) per vedere l’impatto che AM può davvero avere sul settore della birra.

Kaspar Schulz è stata fondata nel 1677 e oggi – dieci generazioni dopo – è ancora gestita dalla stessa famiglia fondatrice. Nel corso dei secoli, l’azienda è rimasta vicina al suo patrimonio pur rimanendo all’avanguardia nella produzione di birra. Ciò lo ha reso il partner perfetto per GE Additive e Matthew Beaumont, il leader del sito presso l’azienda CEC di Monaco, ha raggiunto una proposta per collaborare.

“Amiamo lavorare con i primi utenti di qualsiasi settore”, ha affermato Beaumont. “Quindi la combinazione di un’azienda a conduzione familiare con una comprovata esperienza nell’applicazione di design moderno, ingegneria e produzione mi ha fatto pensare che sarebbero stati fantastici per questo progetto.”

Jörg Binkert, responsabile R&D di Kaspar Schulz, ha aggiunto: “Siamo stati molto contenti che GE Additive ci abbia contattato. Conoscevamo già la modellazione 3D e la realizzazione di progetti con CAD, ma la produzione additiva era qualcosa di nuovo per noi. Ma una volta che abbiamo iniziato a cercare, non ci è voluto molto per trovare un paio di buone applicazioni che potrebbero davvero essere migliorate utilizzando la tecnologia additiva. ”

Due pinte – voglio dire, due parti

Alla fine, la collaborazione ha portato alla riprogettazione e alla produzione additiva di due parti per la produzione di attrezzature per la birra di Kaspar Schulz: una maniglia della porta di accesso e una lama per scaffali.

Nel caso della manopola della porta di accesso, GE Additive ha aiutato Kaspar Schulz a passare dalla macinazione alla produzione additiva. Fino all’adozione di AM, l’azienda produttrice di birra aveva fresato le maniglie in acciaio inossidabile.

Beaumont ha spiegato: “Per quanto riguarda la maniglia della porta di accesso, Kaspar Schulz attualmente fresa la parte da un blocco di acciaio inossidabile. Questo è qualcosa che vediamo regolarmente nella produzione di aeromobili, ma è stata una sorpresa vederlo in uso anche qui. Usando l’additivo, siamo stati in grado [di] dimostrare risparmi in termini di utilizzo del materiale, tempi di produzione e includere la possibilità di personalizzare la parte con il logo dell’azienda, senza costi o sforzi aggiuntivi. “

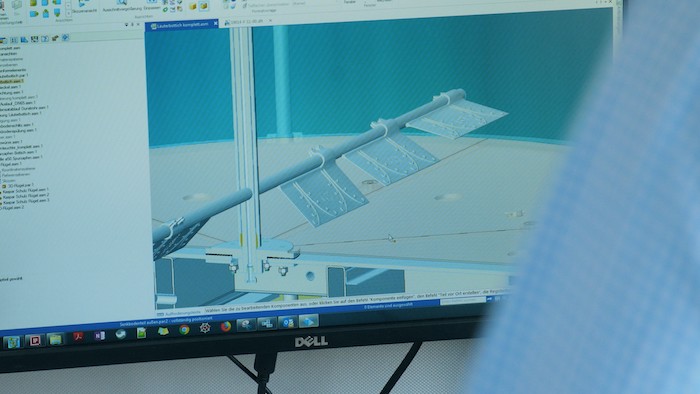

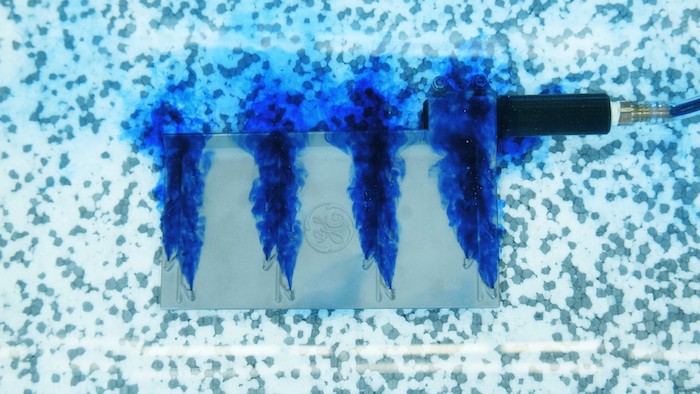

La seconda parte, la lama racking, era ancora più ambiziosa e consentiva a GE Additive di mostrare veramente i vantaggi dell’adozione di AM. La parte, che fa parte del tunnel del lauter – una macchina che separa l’erba dai solidi della poltiglia – aveva molto margine di miglioramento. In particolare, Binkert e il suo team speravano di progettare una pala che avesse un migliore effetto di filtrazione per il letto di granella esaurito in modo che il processo di risciacquo potesse essere più accurato ed efficiente in termini di tempo.

“Il nostro team è stato in grado di elaborare rapidamente un design per allentare in modo efficiente i granuli esausti e iniettare acqua, attraverso il letto, durante la rotazione”, ha affermato Beaumont. “La progettazione di una lama sottile con canali interni per distribuire uniformemente l’acqua è realizzabile solo utilizzando la produzione additiva.”

Binkert e il suo team ritengono che la lama di scaffalatura riprogettata comporterà un notevole risparmio di tempo nel processo di lauterizzazione. “Il modo in cui siamo stati in grado di cambiare il modo in cui introduciamo l’acqua, durante il processo di sparging, è unico e senza parallelismi”, ha detto. “Prevediamo che [saremo in grado di ridurre i tempi del 30% e persino di migliorare il rendimento”.

Alzati, è quasi ottobre!

GE Additive e Kaspar Schulz hanno collaborato per la prima volta circa sei mesi fa con l’obiettivo di completare un primo progetto in tempo per l’Oktoberfest 2019. Alla fine, tuttavia, sono stati in grado di fare molto di più che inventare un primo progetto: hanno condotto analisi di simulazione , finalizzato il progetto e persino eseguito test funzionali di base.

Il prossimo passo nella collaborazione in corso sarà quello di verificare l’uso finale delle nuove parti nel processo di produzione completo. “Vogliamo verificare i benefici attraverso l’analisi chimica di un lotto reale di mosto”, ha affermato Beaumont. “E ovviamente un assaggio del team di progetto!”

Quando sarà il momento, penso che sarebbe giusto, per il team GE Additive e Kaspar Schulz, solo fare tintinnare i loro acciai in metallo stampati in 3D e imbrogliare la birra appena prodotta, abilitata per AM.

“L’uso di tecnologie additive per l’industria della birra o delle bevande in generale può avere un effetto evolutivo rispetto a un effetto rivoluzionario”, ha concluso Beaumont. “L’integrazione funzionale, la riduzione del numero di giunti e tenute sono le vittorie rapide che l’additivo può offrire senza una modifica massiccia del macchinario. Oltre a ciò, possono esserci miglioramenti incrementali delle singole fasi del processo di produzione della birra sfruttando la libertà progettuale che l’additivo consente. La lama racking è un ottimo primo esempio di tale potenziale. “