I RICERCATORI DELL’UNIVERSITÀ DI DAYTON CREANO UN METODO A BASSO COSTO PER LA STAMPA 3D DI STRUTTURE IN NANOSCALA

La tecnica di nano-stampa opto-termo-meccanica (OTM) è risultata in grado di stampare su un livello su scala nanometrica inferiore a 100 nanometri (nm) o mille volte più piccola di un capello umano. Inoltre, poiché utilizza raggi laser a basso costo e non si svolge nel vuoto, è più economico dei metodi attuali e consente ai produttori di correggere eventuali errori commessi durante la produzione. Di conseguenza, il processo potrebbe ora essere utilizzato per creare prodotti come i chip di computer, in cui piccoli errori possono lasciare il prodotto danneggiato irreparabilmente.

“La correzione degli errori di produzione è estremamente importante per ridurre i costi di produzione e aumentare il tasso di successo di una linea di produzione”, ha affermato Qiwen Zhan, professore di elettro-ottica presso la Dayton University. “Ad esempio, prima, se viene rilevato un piccolo errore di fabbricazione in un chip elettronico, l’intero chip deve essere scartato.”

“QUESTA TECNOLOGIA CI CONSENTIRÀ DI CORREGGERE GLI ERRORI DI PRODUZIONE ANCHE DOPO LA PRODUZIONE”

I laser sono stati spesso utilizzati nella stampa 3D per la prototipazione rapida su macro e microscale grazie alla loro eccellente direttività per energia efficiente verso materiali mirati. Tuttavia, si è rivelata una sfida ridimensionare direttamente le tecniche di stampa macro o microscala esistenti per la produzione su nanoscala. Mentre le nanoparticelle (NP) rappresentano materiali di stampa 3D ideali a causa delle loro proprietà elettrostatiche uniche, i metodi esistenti come la modellazione 2D e la stampa ottica si sono rivelati troppo lenti e imprecisi per l’adozione diffusa.

Allo stesso modo, la stampa elettroidrodinamica offre agli utenti la possibilità di stampare nanostrutture 3D usando la soluzione NP come inchiostro, ma manca della capacità di controllo individuale delle particelle e richiede una superficie conduttiva con cui lavorare. Per ovviare a questi limiti, i ricercatori di Dayton hanno ideato un nuovo processo di produzione di OTM NP, che consente di stampare particelle dielettriche e metalliche su qualsiasi substrato.

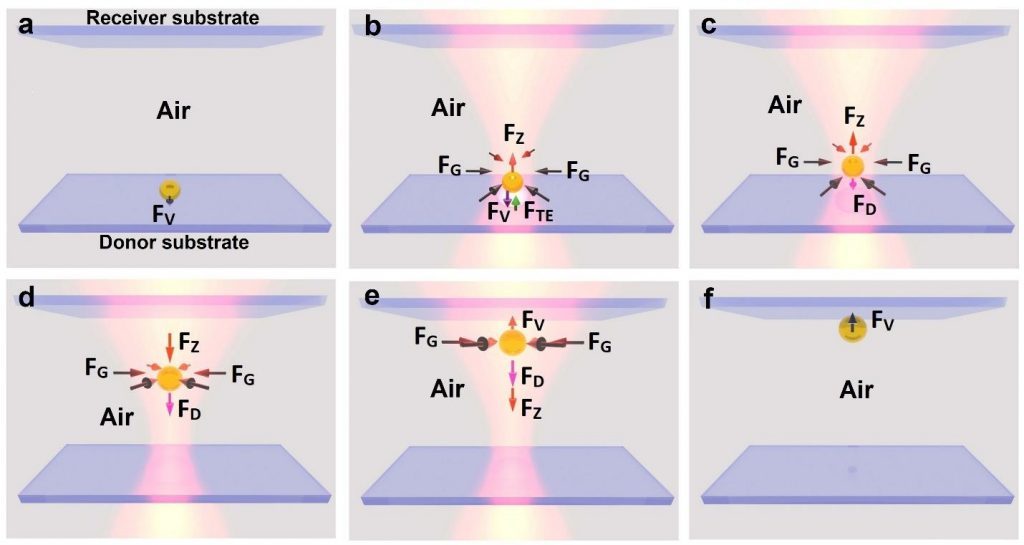

Il metodo dei ricercatori inizia con la diluizione della soluzione di nanoparticelle d’oro, che viene sommariamente sottoposta a fusione e asciugata naturalmente su un substrato donatore costituito da uno strato sottile e morbido di polidimetilsilossano (PDMS) su un vetrino di vetro. Quindi, un laser a onda continua (CW) viene emesso nel substrato PDMS, disperdendo NP d’oro (AUuNP), che alla fine vengono trasferiti e stampati su un substrato ricevitore.

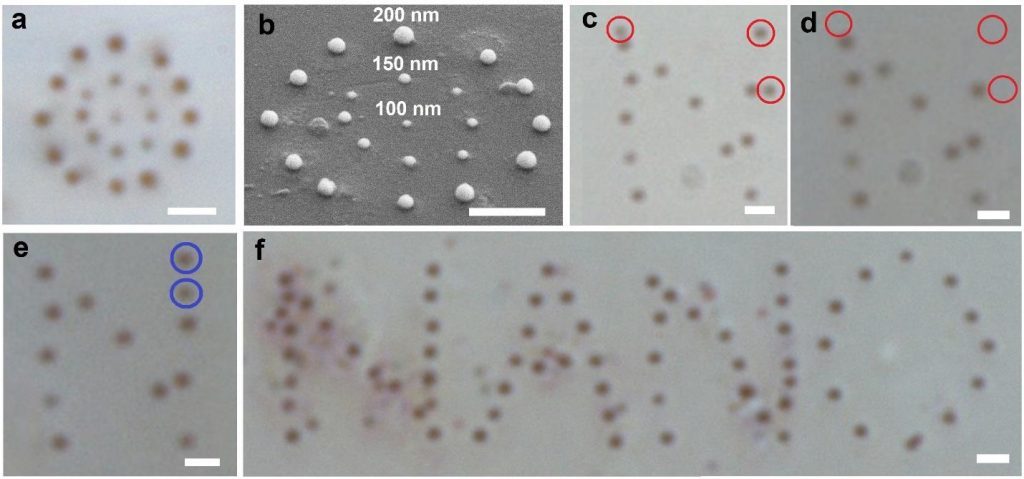

I test hanno dimostrato che era possibile trasferire in modo additivo singoli AuNP da 100 nm in sequenza e nello stesso punto, producendo potenzialmente una particella più grande a seconda del numero di NP stampati. Inoltre, gli esperimenti hanno rivelato che la regolazione dell’intensità del laser potrebbe consentire alle particelle d’oro di essere stampate l’una sull’altra anziché fondersi insieme. Per dimostrarlo, il team di ricerca ha stampato in 3D nove NP integrate in una struttura e una decima che è semplicemente atterrata su di essa.

È stato anche scoperto che il materiale del substrato del donatore gioca un ruolo importante nella tecnica OTM-NP e la scelta del materiale del substrato del donatore dipende dalla proprietà ottica degli NP stampati. Se le particelle sono state assorbite dal laser (come AuNPs), è necessario utilizzare un substrato trasparente e flessibile come PDMS. In caso contrario, come nel caso delle NP dielettriche che sono trasparenti a tali laser, è possibile utilizzare un substrato assorbente.

Un ulteriore array 10 × 10 di AuNP da 100 nm è stato successivamente stampato su un substrato di vetro per testare questa teoria. Mentre i risultati hanno mostrato che il 70 percento delle particelle erano stampate in 3D con una precisione inferiore a 100 nm, è stata dimostrata una maggiore precisione di stampa stampando una, due, tre, quattro e dieci singole NP nella stessa posizione. Altri esperimenti non hanno avuto esito positivo e la stampa di AuNP sferici imperfetti a 200 nm si è rivelata più difficile a causa di un disallineamento tra l’espansione termica del substrato e il centro di massa della particella.

Si è scoperto che il preriscaldamento dell’AuNP a 200 nm con un’intensità laser di 4 mW / μm 2 e quindi l’aumento rapido dell’intensità a 11 mW / μm 2 per desorbire l’AuNP dal substrato del donatore, ha reso NP più sferico. Inoltre, l’uso di un raggio laser a polarizzazione circolare ha ulteriormente migliorato l’accuratezza della stampa del processo, creando un punto focale simmetrico che ha permesso una distribuzione più uniforme della temperatura all’interno della particella.

Di conseguenza, mentre il team di Dayton sta ancora sviluppando la tecnica per ottimizzare queste variabili, i ricercatori hanno concluso che il loro metodo OTM NP poteva stampare con successo 3D su superfici di vetro o PDMS senza contaminazione. Inoltre, grazie alla natura disponibile in commercio delle NP e al fatto che il processo può avvenire al di fuori di un vuoto in condizioni ambientali, il processo è anche più conveniente rispetto ai metodi attuali.

Secondo il team di ricerca, la tecnica potrebbe avere potenziali applicazioni nella fabbricazione di dispositivi elettronici e ottici 2D e 3D come metasuperfici o persino metamateriali 3D. Inoltre, potrebbe anche essere utilizzato come strumento di nano-riparazione per correggere errori di stampa che sono una parte inevitabile del processo di produzione ma che possono essere difficili da correggere.

“Questa tecnologia di stampa 3D nano-versione colma questa lacuna fornendo agli ingegneri uno strumento di produzione conveniente per la fabbricazione di nanostrutture e dispositivi”, ha concluso Chenglong Zhao, professore associato di fisica ed elettro-ottica alla Dayton University. “Questo è diventato sempre più importante per le applicazioni abilitate dalla nanotecnologia.”