Molti oggetti che chiamiamo stampati in 3d , come i pastelli i pezzi degli scacchi le turbine e gli allineatori dentali sono stati effettivamente creati utilizzando stampi ” stampati in 3d “, piuttosto che essere stati completamente stampati. Un trio di ricercatori dell’Università di Tecnologia e Design di Singapore ha recentemente pubblicato un documento intitolato ” Progettazione e fabbricazione robotizzata di stampi stampati 3D per materiali compositi “, sul loro lavoro nella fabbricazione di stampi utilizzando un processo di produzione additivo robotizzato, nonché “l’introduzione del integrazione del processo AM e AFP. ”

L’abstract dice: “Le tecnologie di stampa 3D hanno un impatto diretto sulla produzione delle strutture composite e in particolare sulla fabbricazione di stampi. Gli stampi prodotti con metodi di produzione additiva migliorerebbero notevolmente le caratteristiche del prodotto. La selezione dei materiali e le condizioni di processo coinvolte per la produzione di utensili per stampi, principalmente verso le celle di lavoro di posizionamento automatico delle fibre (AFP). In questo studio, l’obiettivo principale è quello di migliorare la progettazione e la fabbricazione di parti composite attraverso stampi complessi, nonché di valutare e migliorare il flusso di lavoro di produzione attraverso lo sviluppo di un ambiente di progettazione efficace per l’operazione di posizionamento delle fibre esistente. Un braccio robotico verrà utilizzato per contenere la superficie di stampa e seguire un percorso di stampa pre-programmato con un estrusore fisso per fabbricare gli utensili dello stampo.

L’abstract dice: “Le tecnologie di stampa 3D hanno un impatto diretto sulla produzione delle strutture composite e in particolare sulla fabbricazione di stampi. Gli stampi prodotti con metodi di produzione additiva migliorerebbero notevolmente le caratteristiche del prodotto. La selezione dei materiali e le condizioni di processo coinvolte per la produzione di utensili per stampi, principalmente verso le celle di lavoro di posizionamento automatico delle fibre (AFP). In questo studio, l’obiettivo principale è quello di migliorare la progettazione e la fabbricazione di parti composite attraverso stampi complessi, nonché di valutare e migliorare il flusso di lavoro di produzione attraverso lo sviluppo di un ambiente di progettazione efficace per l’operazione di posizionamento delle fibre esistente. Un braccio robotico verrà utilizzato per contenere la superficie di stampa e seguire un percorso di stampa pre-programmato con un estrusore fisso per fabbricare gli utensili dello stampo.

Fabbricazione di parti o laminati utilizzando diversi tipi di stampi

Il team ha spiegato che gli stampi sono fatti di materiali compositi sotto forma di blocchi e fabbricati utilizzando la laminazione, la fusione o la stampa 3D nella forma richiesta dell’oggetto che verranno successivamente utilizzati per modellare. Ai fini dello studio, i ricercatori hanno lavorato in modo specifico con la fabbricazione di stampi per le strutture composte in prepreg e l’uso del posizionamento automatico delle fibre (AFP) per il “lay-up prepreg”.

“Il processo AFP raggiunge un alto tasso di produzione, una migliore qualità, efficienza e basso costo di produzione di strutture composite su larga scala”, hanno spiegato i ricercatori. “Quando si integra il processo AFP con i robot, si ottiene un processo altamente automatizzato, un’ulteriore riduzione dello spreco di materiale, una buona qualità di elaborazione e ripetibilità”.

I vantaggi della fabbricazione di stampi con la stampa 3D sono numerosi, compresa la possibilità di ottenere e condividere facilmente progetti complessi, meno sprechi di materiale, costi inferiori, produzione automatizzata e maggiore velocità di produzione. Qui, il team si è concentrato su un metodo di estrusione robotizzata per la stampa 3D.”L’integrazione del metodo di additive manufacturing design freedom e il controllo multiasse o la robotica industriale sono ulteriori passi verso lo sviluppo nella rivoluzione della stampa 3D”, hanno scritto i ricercatori. “La complessa progettazione può essere ottenuta, l’allineamento della fibra può essere manipolato e controllato anche quando si aggiungono piattaforme di movimento multiasse. Il sistema gantry XY ha limitazioni su lay-up di strutture complesse, stampaggio per trasferimento, avvolgimento di filamenti e automazione. Lo stampo 3D stampato basato su robot ha caratteristiche uniche come il potenziale nella fabbricazione di strutture leggere, libertà nei gradi di complessità geometrica, consolidamento delle parti e ottimizzazione del design. ”

F

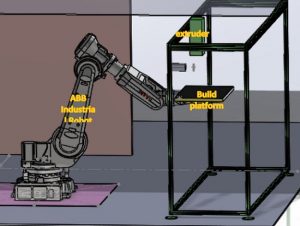

Come mostrato nell’immagine a sinistra, questi ricercatori sono stati strutturati in quattro componenti: progettazione di parti composite – che copre l’analisi strutturale e la distribuzione delle fibre – pianificazione del percorso degli strumenti, impostazione delle celle di lavoro e applicazione e prototipazione.

“A causa della complessità del processo di fabbricazione, tra cui due bracci robotici con end-effectors specializzati, la pianificazione del percorso utensile richiede un’attenta coordinazione, la simulazione di movimento e di collisione”, hanno spiegato i ricercatori. “La ricerca è stata sviluppata con i sistemi richiesti per ottimizzare e ottimizzare il processo di pianificazione del percorso utensile. In questo modo, il processo di posizionamento delle fibre diventa una parte, o un’opzione, in una linea di produzione più ambiziosa che include processi produttivi additivi e sottrattivi. ”

Sono stati utilizzati compositi 3D basati su robot per aumentare sia la flessibilità che il potenziale di produzione, e il “sistema di celle di lavoro robusto AM” ha aiutato a produrre stampi specifici per geometria che supportano AFP. Lo stampo risultante è rappresentativo della “forma negativa della geometria bersaglio”.

“Il robot additivo di produzione fabbrica la struttura dello stampo e il robot AFP posiziona i nastri prepreg sulla superficie del substrato. Alla fine, il flusso di lavoro sarebbe un processo continuo, come il braccio del robot AM che passerà al robot AFP per il posizionamento del nastro dopo che il substrato è stato costruito utilizzando l’estrusore sulla piattaforma di lavoro “, ha spiegato il team. “La piattaforma di costruzione è progettata e montata all’estremità del braccio del robot e l’estrusore posizionato sopra la piattaforma nel telaio di alluminio. In generale, l’estrusore si muove in direzione X e Y e la piattaforma di costruzione si muove lungo la direzione Z nel sistema FDM, qui il concetto si concentra per fissare l’estrusore e il braccio del robot fissato con la piattaforma di costruzione si muoverà in tutte le direzioni rispetto alla parte design.”

Progettazione di celle robotizzate di produzione additiva

Una volta che i ricercatori hanno prodotto lo stampo, il braccio robotizzato si è spostato sul lato AFP per il processo di posizionamento preimpregnato.

“Gli esperimenti iniziali hanno dimostrato che la muffa modellata da AM può effettivamente stabilizzare i fogli prepreg durante la fabbricazione”, hanno concluso i ricercatori. “Dalla descrizione e dalla discussione di cui sopra, le conclusioni e i lavori futuri sono: La produzione di additivi robotici ha un vantaggio unico nella stampa di geometrie complesse e nella produzione su larga scala. Può essere simulato in una simulazione di robot industriali e in una piattaforma software di programmazione offline. Il lavoro futuro è quello di modellare lo stampo di modellazione geometrica complessa per fabbricare le strutture composite. Oltre a sviluppare il sistema che utilizza la simulazione del processo come strumento nella progettazione e ottimizzazione delle parti AM rispetto ai requisiti di proprietà meccaniche, termiche ed elettriche. ”

I coautori del documento sono Rajkumar Velu, Nahaad Vaheed e Felix Raspall.