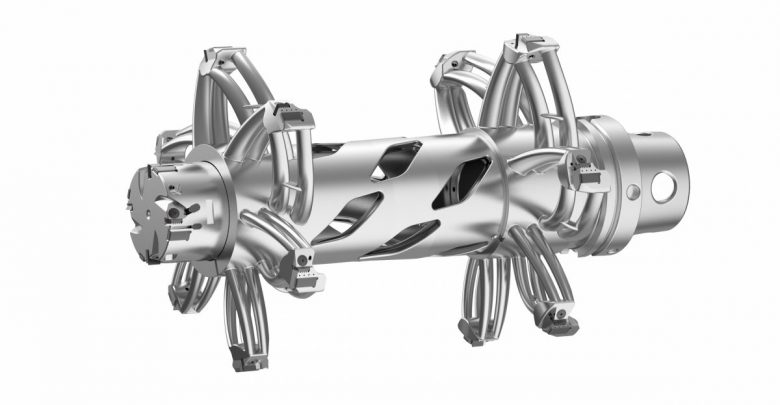

Kennametal ha sviluppato uno strumento con foro per statore stampato in 3D appositamente progettato per soddisfare la crescente domanda dei clienti di soluzioni di utensili più leggere utilizzate per la lavorazione di componenti per veicoli ibridi ed elettrici.

Sfruttando le comprovate tecnologie Kennametal. Inserti di alesatura RIQ di alta precisione e adattatore KM4X per la massima rigidità possibile.

I componenti per la mobilità elettrica sono in genere lavorati su centri di lavorazione CNC più piccoli e di bassa potenza che richiedono soluzioni di utensili più leggere. Lo strumento per alesatura dello statore stampato in 3D di Kennametal pesa la metà rispetto alla versione fabbricata convenzionalmente, pur soddisfacendo i requisiti di precisione, rotondità e finitura superficiale per la perforazione del corpo del motore in alluminio.

“Il foro principale, che ospita lo statore di un motore elettrico, misura circa 250 mm di diametro (9,84”) e circa 400 mm (15,74 “) di lunghezza, con un foro del cuscinetto più piccolo nella parte inferiore”, ha affermato Harald Bruetting, Manager, Program Engineering presso Kennametal. “Se fabbricato con mezzi convenzionali, un alesatore per questo tipo di applicazione peserebbe più di 25 chilogrammi (55 libbre), troppo pesante per la macchina utensile esistente o per un operatore che lavora con l’utensile.”

Bruetting e Kennametal’s Solution Engineering Group si sono rivolti alle capacità di produzione additiva interne dell’azienda per stampare in 3D uno strumento indicizzabile forte ma leggero, dotato di comprovate tecnologie Kennametal tra cui inserti di alesatura RIQ regolabili per finiture di alta precisione e un adattatore KM4X per massima rigidità. Lo strumento dispone anche di canali di raffreddamento interni stampati in 3D che aiutano a massimizzare la produttività e la durata dello strumento.

Riduzione del peso attraverso la produzione di strati additivi. Stampa 3D, peso totale di 10,7 kg. Dimezzare il peso, soddisfare i requisiti di qualità della superficie, rotondità e precisione per i fori dello statore.

Lo stesso strumento, ancora più leggero. Invece di utilizzare un tubo di metallo stampato in 3D, è stata utilizzata una versione di strumento con un tubo in fibra di carbonio. Ridurre ulteriormente il peso, fino a 9,5 kg.

“Utilizzando la stampa 3D del letto di polvere di metallo insieme al software di analisi degli elementi finiti, siamo stati in grado di progettare e costruire uno strumento che ha portato il momento di inerzia molto vicino alla faccia del mandrino, aumentandone la rigidità e rispettando le restrizioni di peso del cliente”, ha dichiarato Werner Penkert, Manager, Future Solutions. “È un eccellente esempio di come Kennametal stia utilizzando una tecnologia di produzione avanzata per aiutare a soddisfare le sfide uniche dei nostri clienti.”

Sono state costruite due versioni dello strumento, una con un tubo in fibra di carbonio, l’altra con un tubo metallico stampato in 3D. I risultati sono stati impressionanti. Lo strumento con il tubo stampato in 3D pesava 10,7 kg (23,6 libbre) e la versione in fibra di carbonio a 9,5 kg (20,9 libbre), meno della metà delle loro controparti convenzionali.