L’UNIVERSITÀ DEL TEXAS A DALLAS SVILUPPA UN PROCESSO DI STAMPA 3D IN MICRO-METALLO PER IL CONTROLLO DELLA MICROSTRUTTURA IN SITU

Un team di ricercatori dell’Università del Texas presso il Dipartimento di Ingegneria Meccanica di Dallas ha inventato un metodo di stampa 3D in metallo elettrochimico. Chiamata elettrodeposizione pulsata localizzata (L-PED), con questo metodo il team ha acquisito il controllo in situ della microstruttura metallica durante il processo di stampa. Privo di post-elaborazione, L-PED migliora le proprietà meccaniche ed elettriche dei metalli cristallini puri stampati in 3D attraverso la regolazione dei parametri di processo.

Stampa 3D in metallo microscala con L-PED

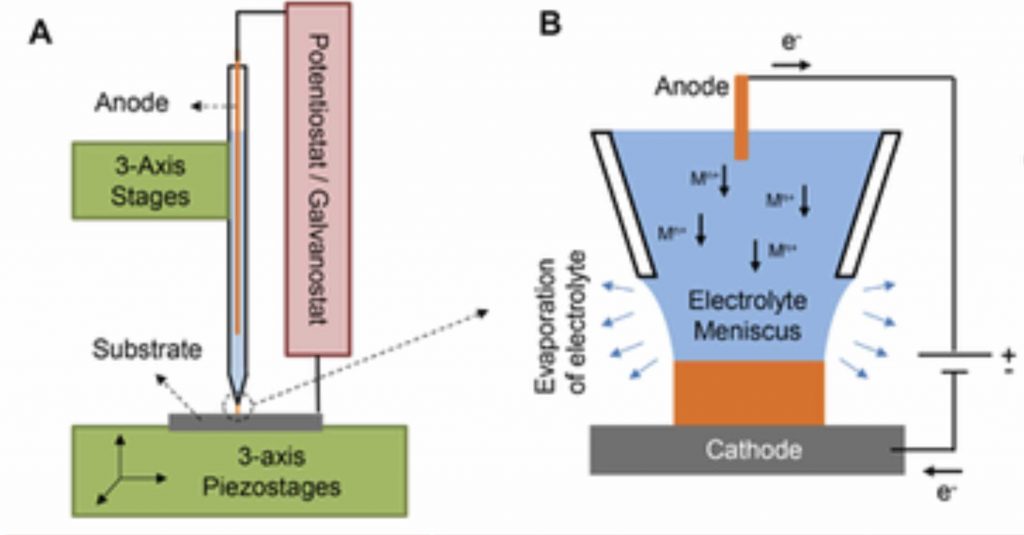

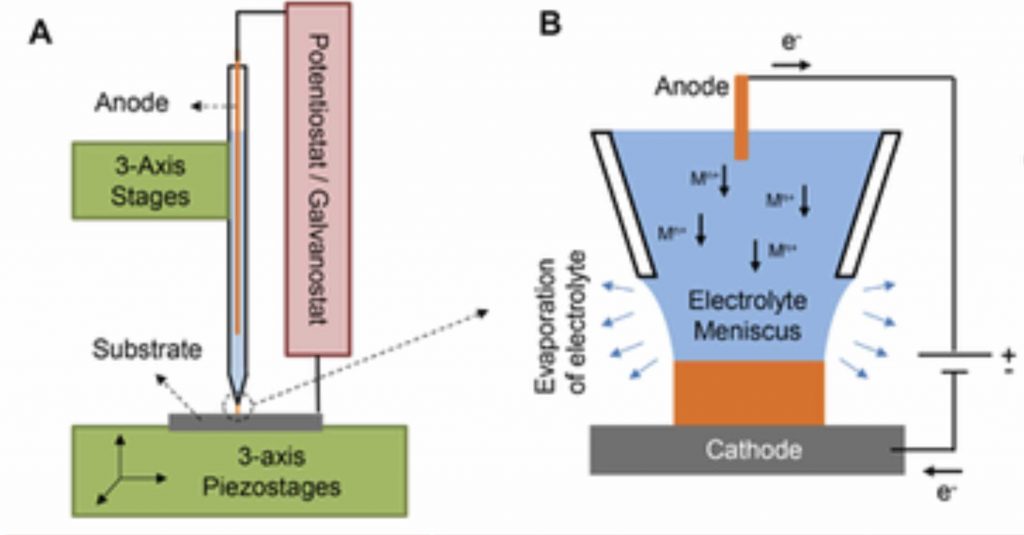

In L-PED, l’elettrodeposizione è limitata alla punta dell’ugello con l’elettrolita del metallo scelto. Quando l’ugello si avvicina al substrato, gli ioni metallici si depositano sul menisco formato tra il substrato conduttivo e l’ugello. Una corrente molto alta viene ripetutamente applicata tra un ugello e il substrato in intervalli di millisecondi.

In condizioni standard, il team è riuscito a ottenere un’efficienza della corrente pari al 90 ± 5% , il che implica una presenza minima di impurità o ossigeno. Il movimento preciso e controllato della posizione relativa dell’ugello e del substrato consente di stampare le strutture nelle geometrie 3D desiderate. Con questo metodo è possibile stampare diverse geometrie come fili indipendenti, micro-pilastri (montanti μ) e strutture strato per strato.

Miglioramento della resistenza, della duttilità e della conduttività elettrica

Utilizzando il processo L-PED, diverse decine di pilastri in rame μ sono state stampate direttamente in 3D. Fresando da film sottili del materiale di interesse, il fascio ionico focalizzato ha fabbricato i pilastri μ simili con densità di corrente media che vanno da 2 a 35 nm s ^ -1. Per questa gamma di parametri, tutti i pilastri in rame stampati contengono contorni gemelli. La presenza di matrici parallele di confini gemelli è nota per migliorare le proprietà meccaniche ed elettriche.

Il parametro critico per controllare la microstruttura in L-PED è la densità di corrente media. La densità di corrente media è direttamente proporzionale al tasso di deposizione medio. All’aumentare del tasso di deposizione, aumenta la densità dei confini gemelli. I grani orientati casualmente diventano più colonnari e di dimensioni inferiori. I confini gemelli all’interno dei grani diventano più allineati.

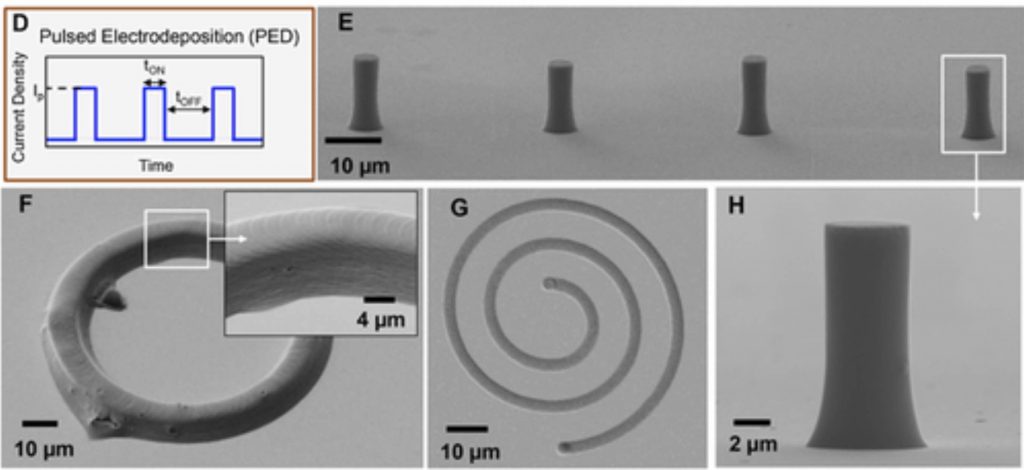

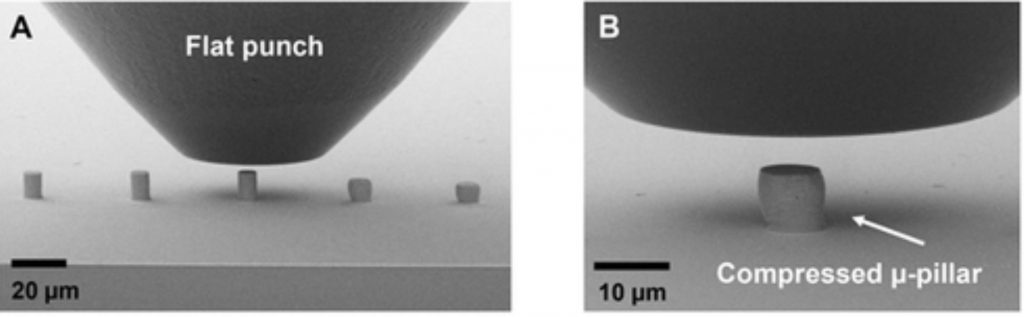

Per studiare la relazione microstruttura-proprietà del rame stampato, i pilastri sono stati quindi testati nell’esperimento di micro-compressione SEM in situ. I risultati degli esperimenti nanochimici SEM in situ mostrano un aumento di .71,7 volte della densità di corrente media comporta un aumento di .41,4 volte del tasso di deposizione del metallo, con un conseguente aumento del ≈44% dello stress di flusso del metallo stampato. In particolare, lo stress del flusso del rame stampato in 3D può essere regolato su 3-5 volte il rame sfuso modificando la microstruttura durante la stampa.

I ricercatori hanno dimostrato con successo il controllo della densità e degli orientamenti dei confini gemelli e della dimensione del grano attraverso il controllo della densità di corrente media. Il rame 3D a grana fine stampato in 3D con ben allineati e alta densità di confini gemelli ha dimostrato di avere elevata resistenza, duttilità e conduttività elettrica.

Produzione di additivi metallici in microscala

Mentre l’attuale focus della microscala AM è sulla creazione di strutture minuscole con geometrie complesse, una delle sfide più formidabili che il settore deve affrontare è il controllo delle proprietà dei materiali dei metalli stampati.

Esempi di processi μ-AM fisici e chimici attualmente disponibili in metallo sono la scrittura diretta a inchiostro (DIW) e la stampa elettroidrodinamica (EHD). DIW ed EHD richiedono spesso un trattamento termico per rimuovere la matrice organica dal composito stampato. Spesso fino a 400–500 ° C, durante la post-elaborazione si verificano spesso pronunciata porosità, densificazione e crescita del grano della fase metallica .

Ottenendo il controllo in situ sulla microstruttura, L-PED è significativamente migliore rispetto ai processi attualmente disponibili per la modellatura e la stampa 3D di metalli. Soheil Daryadel, uno dei coautori dello studio, afferma: “Questo importante progresso elimina la necessità di post-elaborazione per progettare la microstruttura, che spesso ha conseguenze indesiderabili per le proprietà dei materiali”.

Per le sue interessanti proprietà dei materiali, L-PED apre la strada all’implementazione del metallo μ-AM per applicazioni funzionali, come dispositivi elettronici, sistemi microelettromeccanici (MEMS), ottica e sensori. Attualmente, è possibile depositare solo un numero limitato di metalli tra cui rame, platino e oro. Il lavoro futuro rimane per stampare altri metalli e leghe tramite L-PED.

Documenti di riferimento: “Verso il controllo della microstruttura nella produzione additiva su microscala di rame mediante elettrodeposizione localizzata” è pubblicato online sulla rivista Advanced Engineering Materials . È co-autore di Soheil Daryadel, Ali Behroozfar e Majid Minary ‐ Jolandan .

Immagini SEM di una matrice di (E) montanti μ stampati in 3D (F) una struttura a 40 strati stampata da strato per strato L ‐ PED (G) un motivo a spirale e (H) una vista ravvicinata di un μ-pilastro. Immagine tramite l’Università del Texas a Dallas.

Esperimento di micro-compressione SEM in situ su pilastri μ stampati usando tre diverse densità di corrente media e un pilastro μ compresso. Immagine tramite l’Università del Texas a Dallas.