Molte cose possono andare storte con una parte prodotta in modo additivo, e quelle cose non sono sempre visibili. In particolare nella stampa 3D a base di polvere, ci sono diverse cose che possono accadere durante la stampa che causano problemi come fessure e vuoti, che possono essere all’interno della parte e invisibili alla vista. Ci sono modi, tuttavia, di scoprire questi difetti senza dover rompere la parte e guardare dentro. In un nuovo documento intitolato “Il ruolo della tomografia computerizzata nella produzione additiva”, a cui si può accedere qui , un gruppo di ricercatori sostiene che la tomografia computerizzata, o la scansione TC, è il modo più efficace per eseguire controlli di qualità sulle parti stampate in 3D.

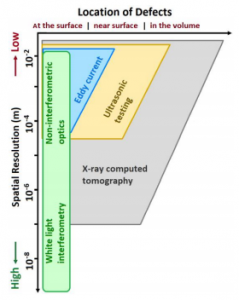

Le parti complesse sono particolarmente difficili da ispezionare per scopi di qualità, in quanto possono contenere canali interni o strutture inclini a vuoti o inclusioni, che sono particelle non fuse o residui di polvere. Questi difetti sono difficili per i test non distruttivi tradizionali, o NDT, per valutare completamente le tecniche. Queste tecniche includono ultrasuoni, infrarossi, correnti parassite, ispezione radiografica e tecnologie basate sulla luce. I metodi ottici di rilevamento dei difetti possono rilevare solo difetti sulla superficie o attraverso un’apertura superficiale.

Le parti complesse sono particolarmente difficili da ispezionare per scopi di qualità, in quanto possono contenere canali interni o strutture inclini a vuoti o inclusioni, che sono particelle non fuse o residui di polvere. Questi difetti sono difficili per i test non distruttivi tradizionali, o NDT, per valutare completamente le tecniche. Queste tecniche includono ultrasuoni, infrarossi, correnti parassite, ispezione radiografica e tecnologie basate sulla luce. I metodi ottici di rilevamento dei difetti possono rilevare solo difetti sulla superficie o attraverso un’apertura superficiale.

“I test a correnti parassite e le tecniche a ultrasuoni sono in grado di rilevare i difetti all’interno del volume se non si trovano molto in profondità nel campione di prova, ma l’unico inconveniente è la risoluzione spaziale limitata del rilevamento, che è nell’intervallo di millimetri o una frazione di millimetri in le situazioni più ottimali e per profondità ancora più limitate nella superficie “, spiegano i ricercatori.

Il metodo migliore per l’ispezione non distruttiva di geometrie complesse all’interno di una parte, sostengono, è la tomografia a raggi X, che ha una risoluzione da millimetro a intervalli micrometrici e, in alcuni casi, persino i livelli inferiori al micron. In realtà, continuano, in molti casi è l’unica opzione praticabile. Può rilevare fessure, porosità, deviazioni dimensionali dai modelli CAD e residui o inclusioni di polvere.

“In generale, le CMM tattili (macchine di misura a coordinate) o strumenti di misura ottici come gli scanner laser sono limitate alla misurazione della superficie esterna di una parte AM e possono fornire misurazioni aggiuntive per la qualificazione parziale delle misurazioni CT”, aggiungono i ricercatori. “Inoltre, le CMM tattili possono produrre sollecitazioni e attriti compressivi durante lo scorrimento che potrebbero produrre usura in superficie. Al contrario, la TC a raggi X elimina le difficoltà di cui sopra perché è una tecnica senza contatto che può accedere a funzionalità interne. ”

Analisi TC a raggi X di una pala di turbina stampata in 3D

L’importanza della qualificazione per le parti prodotte in modo additivo non può essere sopravvalutata. Se una parte viene utilizzata per un’applicazione aerospaziale, ad esempio, è assolutamente fondamentale che quella parte sia perfetta, senza difetti nascosti. Esistono molti metodi per verificare la qualità delle parti, ma la maggior parte di esse non riesce a individuare i difetti che sono nascosti in profondità all’interno di una parte. Il documento prosegue evidenziando uno studio di casi in cui la TC a raggi X è stata in grado di rilevare minime deviazioni nella dimensione dal modello CAD alla parte finale, nonché inclusioni di materiale nelle cavità interne.

Può essere difficile utilizzare la tecnologia CT con parti metalliche, poiché le parti metalliche possono disperdersi ai raggi X, interrompendo le ricostruzioni CT e producendo artefatti indesiderati nei dati. La soluzione, dicono i ricercatori, è quella di utilizzare un raggio di fan 2D di raggi X e un rivelatore lineare, che può ridurre la dispersione. Nel complesso, concludono, la tecnologia CT è un metodo efficace per test non distruttivi.

Gli autori del documento includono Herminso Villaraga-Gómez, Christopher M. Peitsch, Andrew Ramsey e Stuart T. Smith.