Utilizzo della produzione additiva robotizzata GMAW per realizzare componenti metallici per applicazioni industriali

La produzione additiva di saldatura ad arco con gas in metallo ( GMAW ) è una tecnologia metallica più economica , con un alto tasso di deposizione per la fabbricazione di componenti medi e grandi. Van Thao Le, con l’Università tecnica Le Quy Don in Vietnam, ha pubblicato un documento dal titolo ” Uno studio preliminare sulla produzione additiva basata su saldatura di arco di gas metallo di parti metalliche “, incentrato sullo studio delle proprietà meccaniche e della qualità interna dei componenti 3D stampato con un robot GMAW.

La tecnologia basata su GMAW è migliore per la produzione di parti metalliche di grandi dimensioni rispetto ai metodi di saldatura ad arco di tungsteno a gas (GTAW) e saldatura ad arco al plasma (PAW) a causa del suo tasso di deposizione più elevato. È importante ottenere un’alta qualità interna delle parti stampate GMAW, motivo per cui è necessario comprendere meglio le loro microstrutture, in particolare quando il componente verrà utilizzato in condizioni portanti. Questa tecnologia è costantemente utilizzata in Vietnam a causa del suo costo inferiore, quindi i produttori dovrebbero sapere tutto il possibile sul metodo per ottenere buoni risultati.

“Pertanto, l’obiettivo di questo studio è di studiare la qualità interna delle parti a parete sottile prodotte con il processo AM basato su GMAW. I risultati ottenuti in questo studio ci consentono di dimostrare la fattibilità dell’utilizzo del robot GMAW per la produzione o la riparazione / rigenerazione di componenti metallici secondo il principio AM “, ha scritto l’autore.

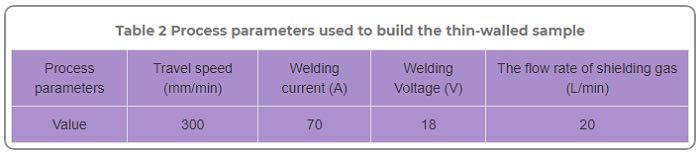

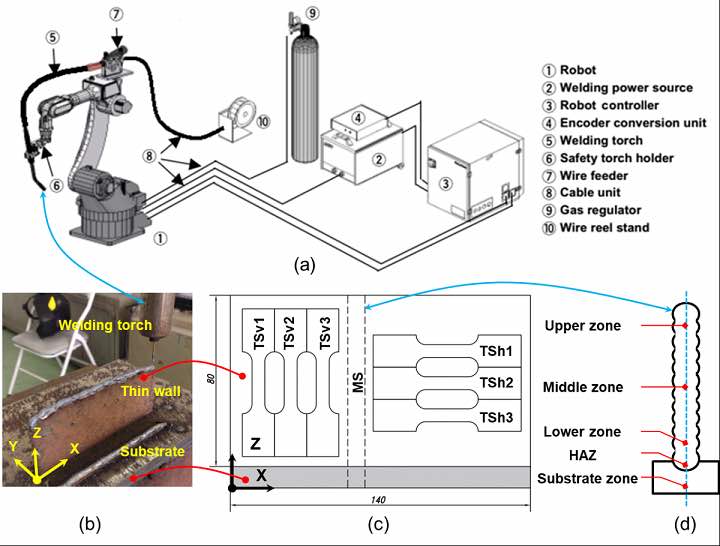

Un robot GMAW industriale ha costruito un componente a parete sottile usando il processo di fabbricazione additiva ad arco in filo metallico (WAAM), con filo di saldatura in acciaio dolce rivestito in rame su una piastra di substrato in acciaio a basso tenore di carbonio. Il robot a 6 assi ha usato una torcia per saldatura per depositare strati dal substrato e puoi vedere i parametri del processo di saldatura nella tabella seguente.

“La distanza tra la torcia GMAW e il pezzo in lavorazione era di 12 mm. La deposizione è stata condotta a temperatura ambiente e senza preriscaldamento del substrato ”, ha spiegato Le. “Una volta terminata la deposizione di uno strato di saldatura, la torcia di saldatura viene retratta al punto iniziale per la deposizione dello strato successivo con un tempo di sosta di 60 secondi. Il tempo di permanenza utilizzato tra due strati successivi mira a raffreddare il pezzo in lavorazione e trasferire il calore accumulato nell’ambiente. “

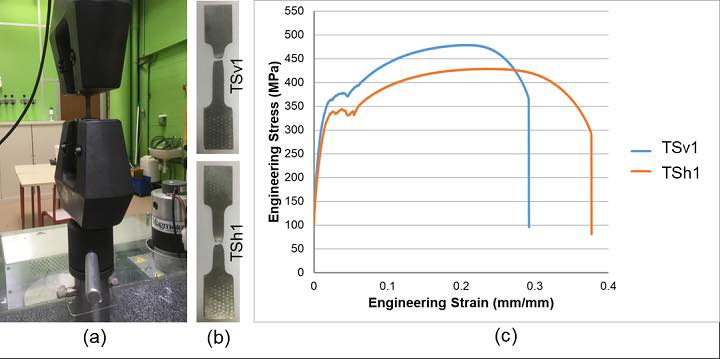

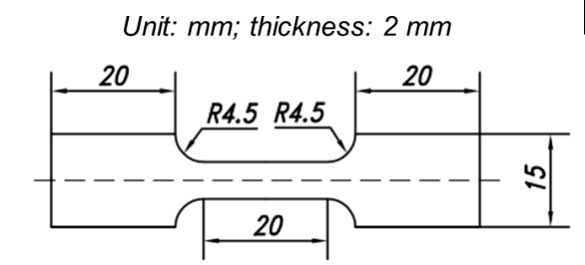

Una macchina per elettroerosione a filo (EDM) è stata utilizzata per tagliare due gruppi di provini a trazione dal campione a parete sottile, in modo che l’autore potesse misurare la durezza del materiale costruito, usando un tester digitale di microdurezza, per dare un’occhiata più da vicino alla sua microstrutture con un microscopio ottico e testare le proprietà di trazione.

“Prima di tagliare questi campioni, sono state lavorate due superfici laterali della parete sottile costruita per ottenere una larghezza effettiva dei materiali a parete sottile costruiti”, ha scritto Le.

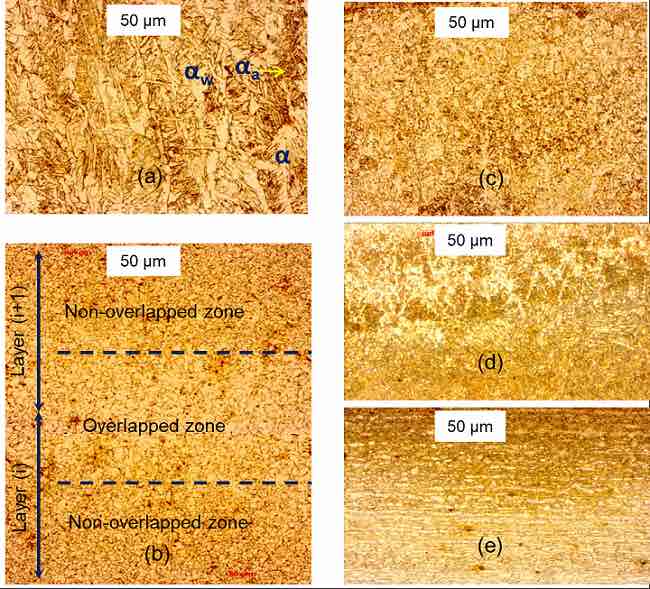

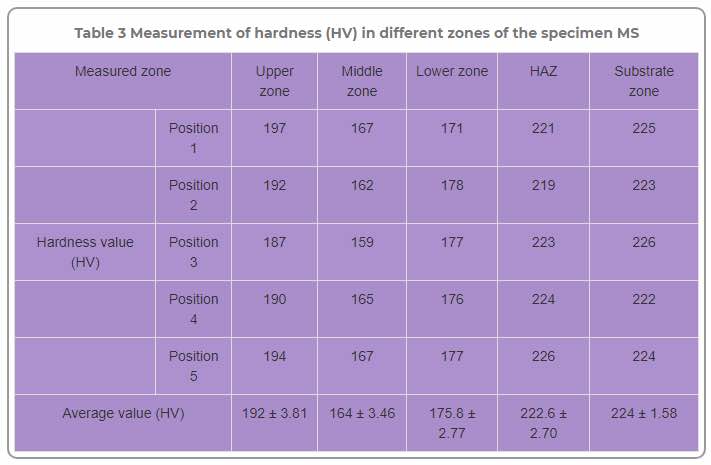

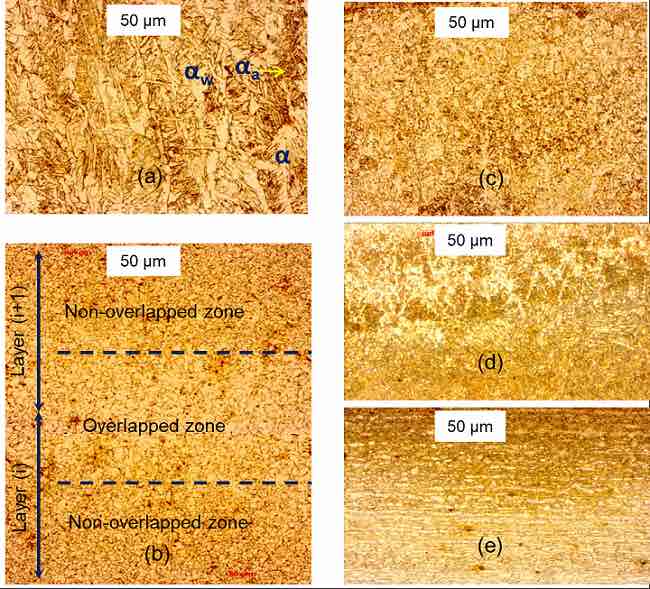

La microstruttura del campione è stata osservata in cinque diverse zone. La zona superiore, che presenta tre tipi di granuli di ferrite e un’elevata variazione delle velocità termiche e di raffreddamento, presenta “strutture lamellari con dendriti di austenite primaria” che si distribuiscono perpendicolarmente al substrato. La zona centrale ha due tipi di grani e presenta principalmente “la struttura granulare delle ferriti con piccole regioni di perlite ai bordi del grano”. Le microstrutture trovate nella zona inferiore, che ha una velocità di raffreddamento più lenta di quella superiore, sono costituite da “granuli di ferrite equissati, in cui le sottili lamelle sono distribuite e coesistono con sottili strisce di pearlite”. Questi granuli sono più fini di quelli nella zona centrale, perché qui il valore dello shock termico è più elevato.

Nella zona interessata dal calore (HAZ), le microstrutture passano dall’austenite alla martensite, mentre la zona del substrato presenta microstrutture fasciate in ferrite / perlite, l’opposto totale della “distribuzione omogenea delle fasi” della zona centrale.

La tabella sopra mostra la misurazione della durezza (HV) nelle cinque zone. La zona superiore aveva l’HV più alto, mentre quella centrale aveva il più basso e il valore di HAZ era leggermente inferiore alla zona del substrato.

I campioni sono stati testati su una macchina a trazione e Le ha anche immaginato le curve di deformazione ingegneristiche.

“La durezza (compresa tra 164 ± 3,46 HV e 192 ± 3,81 HV), resistenza allo snervamento ( offset YS dello 0,2% variava da 340 ± 2 a 349,67 ± 1,53) e resistenza alla trazione massima (UTS variava da 429 ± 1 a 477 ± 2) dei componenti AM-based basati su GMAW erano paragonabili a quelli dell’acciaio dolce battuto “, ha spiegato.

“Esiste anche una differenza significativa in termini di YS e UTS tra i campioni verticali e orizzontali a causa di microstrutture non uniformi dei materiali costruiti. Inoltre, le proprietà meccaniche del componente a parete sottile costruito con il processo AM basato su GMAW sono paragonabili a quelle delle parti prodotte con processi tradizionali come la forgiatura e la lavorazione. “

Questo studio ha scoperto che i componenti metallici costruiti da AM robotizzata basata su GMAW hanno “proprietà meccaniche adeguate e buone per applicazioni reali”. Le ha concluso che è possibile utilizzare un robot GMAW per stampare parti 3D che possono essere utilizzate in applicazioni industriali.

Figura 4 Prove di trazione con due campioni TSv1 e TSh1: (a) Installazione del campione sulla macchina per prove di trazione, (b) i campioni rotti dopo le prove di trazione, e (d) le curve di deformazione ingegneristica.

Figura 3. Microstrutture di materiali costruiti osservate in cinque zone: (a) zona superiore, (b) zona centrale, (c) zona inferiore, (d) zona interessata dal calore (HAZ) ed (e) zona del substrato.

Figura 1. (a) Schema del sistema AM basato su GMAW, (b) costruzione di un campione a parete sottile, (c) posizioni per il taglio dei campioni e (d) cinque zone per l’osservazione delle microstrutture e la misurazione della durezza su una superficie di taglio dell’esemplare.