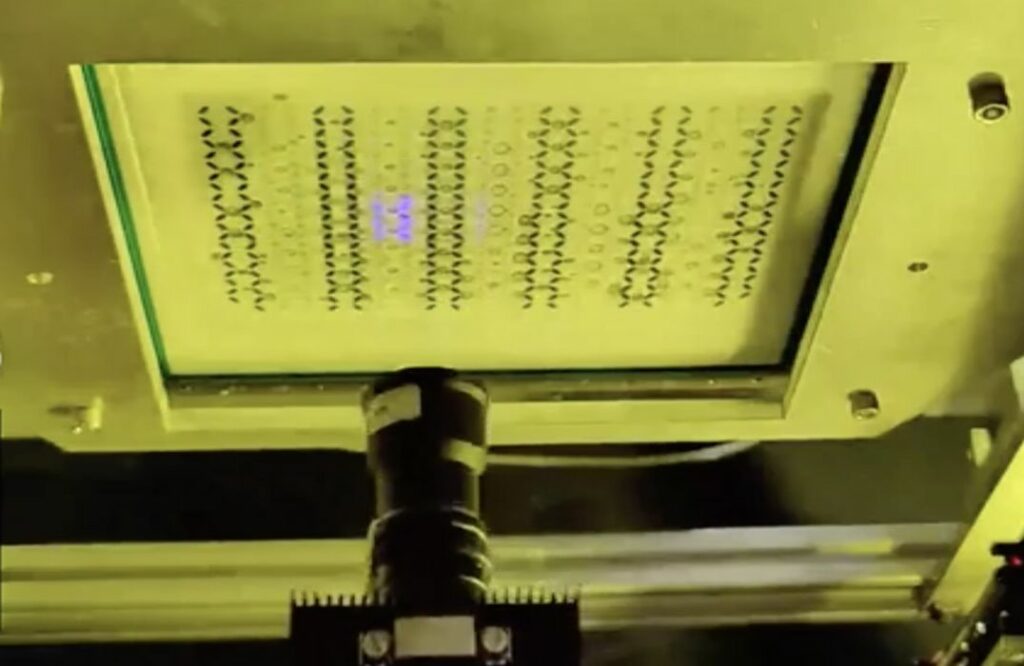

Rivoluzionario processo di produzione centrifuga per la resina per stampa 3D Materiali rigidi e flessibili stampati in 3D in resina utilizzando la tecnologia CM

I ricercatori hanno sviluppato un nuovo modo per stampare la resina in 3D in più materiali utilizzando la forza centrifuga.

Il nuovo processo, chiamato Centrifugal Manufacturing, o “CM”, supera una delle più grandi sfide nella stampa 3D: la stampa in resina multimateriale.

La resina è un potente materiale di stampa 3D, poiché può essere miscelato con altre sostanze per creare un’ampia varietà di tipi di materiali, inclusi polimeri, termoindurenti per alte temperature, ceramica e persino metallo.

Ma non puoi mescolarli nello stesso lavoro di stampa. La vasca della stampante contiene solo una resina alla volta. È possibile mescolare le resine, come ho fatto durante il test del set di resine Carima CMYK l’altra settimana, ma in realtà stai stampando solo un materiale alla volta.

Ciò ha notevolmente limitato l’uso della stampa 3D in resina, perché molte parti possono trarre vantaggio dall’avere più di un materiale o colore.

Ora i ricercatori hanno escogitato un metodo ingegnoso per consentire l’utilizzo di più resine in un singolo lavoro di stampa 3D, ed è uno dei processi più affascinanti che abbia mai visto nel settore. Ecco come funziona:

Uno strato (o parte di uno strato) viene prodotto nel solito modo: la luce UV dal basso polimerizza una parte del piano di costruzione

La piattaforma è sollevata sopra la superficie della resina

La piattaforma viene ruotata ad alto numero di giri (qualcosa tra 1.000 e 10.000 giri/min, a seconda del materiale in resina)

La forza centrifuga estrae la stampa bagnata, lasciandola pulita dalla resina vagante

Un secondo (o terzo o quarto) serbatoio resina viene spostato sotto la stampa

Un nuovo livello (o parte di un livello) avviene nel solito modo

Il processo si ripete finché l’oggetto non è completo

All’inizio ero piuttosto scettico su questo approccio. Avevo diverse domande, tra cui “la resina sfusa non rimarrebbe intrappolata nelle tasche?”, “cosa succede se la resina è viscosa?” e “dove va a finire quello spruzzo di resina?”

I ricercatori hanno fornito risposte.

Il problema della tasca in realtà non esiste: solo la parte inferiore della stampa è bagnata dalla resina, quindi non c’è molto da tirare fuori. Inoltre, gli strati superiori vengono filati ripetutamente man mano che ogni strato viene completato, strappando via la resina rimanente.

I ricercatori hanno testato diverse resine viscose e hanno stabilito che l’approccio funziona; devi solo far girare la piattaforma più velocemente.

Hanno scoperto che durante la stampa di materiali più morbidi, come gli elastomeri, la stampa stessa potrebbe deformarsi a causa delle forze di rotazione. Tuttavia, questo problema è stato risolto ruotando più lentamente per quei tipi di resine.

Un problema che non esiste nelle tradizionali stampanti 3D in resina è l’equilibrio, che esiste nella stampa CM. Sarebbe possibile stampare un oggetto decentrato rispetto al piatto di stampa. Quando viene fatto girare, otterrai un risultato molto traballante, che potrebbe danneggiare la macchina. Per contrastare ciò, il software deve generare e stampare “contrappesi” che appaiono sulla piastra di costruzione e compensano, proprio come faresti con i pneumatici delle automobili.

I risultati sono estremamente impressionanti. Sono stati in grado di stampare in 3D oggetti con transizioni di colore molto nitide, suggerendo che la resina vagante viene veramente rimossa dalla forza centrifuga.

Una stampa complessa eseguita è stata quella di produrre un attuatore morbido per la robotica. Questo ha utilizzato una combinazione di materiali duri e morbidi nello stesso lavoro di stampa in resina. Ciò dimostra la versatilità di questo approccio e metterebbe la stampa 3D in resina alla pari con la capacità della stampa 3D FFF di utilizzare più materiali.

Due problemi che possono essere presenti con l’approccio CM sono il tempo e il costo.

A meno che la resina scorporata non venga recuperata, è probabile che per produrre la parte vengano utilizzati più materiali rispetto ai metodi convenzionali. Inoltre, la necessità di stampare contrappesi richiederebbe anche più materiali.

Il tempo di stampa su questo sistema potrebbe essere notevolmente più lungo, poiché ogni strato richiederebbe fino a 10 secondi di rotazione e movimento. Questo è di gran lunga maggiore del processo peel utilizzato da molti sistemi oggi e infinitamente più lungo dei processi di stampa no peel come quelli di Carbon.

Tuttavia questo è un processo affascinante che prima o poi verrà sicuramente commercializzato.

E’ pubblica su Nature a questo indirizzo https://www.nature.com/articles/s41467-022-35622-6