I ricercatori della Nanyang Technological University di Singapore hanno sviluppato un nuovo tipo di adesivo che potrebbe portare a una diversa forma di stampa 3D.

Magnetocuring

Il nuovo processo, chiamato “magnetocuring”, risolve diversi problemi associati agli adesivi esistenti per l’esportazione. Gli adesivi tipici che vediamo oggi comportano la miscelazione di due sostanze chimiche o l’esposizione a calore, luce o aria.

Ci sono diversi problemi con questi adesivi che diventano evidenti quando vengono utilizzati in una varietà di situazioni industriali e ambientali.

Ad esempio, gli adesivi applicati alle suole delle scarpe sono difficili da riscaldare per la polimerizzazione poiché i materiali delle scarpe isolano dalla penetrazione del calore. Ciò implica che la scarpa deve essere riscaldata per periodi più lunghi, portando a una produzione meno efficiente.

Anche l’uso di adesivi all’aperto in condizioni meteorologiche insolite può causare problemi con la polimerizzazione dell’adesivo.

La nuova ricerca prevede lo sviluppo di un nuovo tipo di adesivo che include una specifica miscela di nanoparticelle di manganese, zinco e ferro. Esponendo l’adesivo a un campo magnetico, queste nanoparticelle si riscaldano rapidamente e creano calore sufficiente per polimerizzare l’adesivo.

Ciò elimina la necessità di forni di polimerizzazione, poiché una linea di produzione dovrebbe semplicemente esporre le unità di produzione al campo magnetico alternato mentre passano. Non solo è molto più veloce, ma richiede anche molta meno energia (di 120 volte!) Di quella richiesta dai forni. Inoltre applica calore solo nelle posizioni in cui è richiesto, riducendo così i danni ad altre parti.

Ci sono alcune possibilità interessanti, come spiega il professor Raju V. Ramanujan:

“La velocità e la temperatura di polimerizzazione possono essere regolate, in modo che i produttori di prodotti esistenti possano riprogettare o migliorare i loro metodi di produzione esistenti. Ad esempio, invece di applicare la colla e polimerizzarla parte per parte in una linea di assemblaggio convenzionale, il nuovo processo potrebbe essere quello di pre-applicare la colla su tutte le parti e quindi polimerizzarle mentre si muovono lungo la catena di trasporto. Senza forni, porterebbe a tempi di inattività molto inferiori e una produzione più efficiente “.

MagnetoPrinting?

Penso che potrebbe esserci un’altra possibilità per questa tecnologia: la stampa 3D.

Immagina una configurazione come questa:

Un estrusore di pasta spinge un flusso sottile attraverso un ugello per depositare selettivamente il materiale su uno schema a strati. Durante l’estrusione è presente un campo magnetico, che fa indurire rapidamente il materiale appena estruso.

Questo approccio utilizzerebbe molta meno energia rispetto ai dispositivi FFF che devono riscaldare le estremità calde fino a 450 ° C. Potrebbe anche fornire un maggior grado di legame tra gli strati.

Tuttavia, ci sarebbero sicuramente delle sfide.

Gli adesivi da soli non sono materiali particolarmente resistenti. È probabile che la chimica debba essere cambiata per fornire forza, magari con l’aggiunta di fibre.

Le considerazioni sul flusso sono significative. Questo approccio non funzionerebbe se l’adesivo non potesse essere facilmente spinto attraverso un estrusore, né se indurisse prematuramente nel sistema di estrusione, creando forse il peggior inceppamento immaginabile.

Gli scienziati della NTU inventano la colla attivata dal campo magnetico

Un potenziale vantaggio per produzione verde, la nuova colla consente di risparmiare su energia, tempo e spazio

Scienziati della Nanyang Technological University, Singapore (NTU Singapore) , hanno sviluppato un nuovo modo per polimerizzare gli adesivi utilizzando un campo magnetico.

Gli adesivi convenzionali come la resina epossidica che vengono utilizzati per incollare plastica, ceramica e legno sono tipicamente progettati per polimerizzare utilizzando umidità, calore o luce. Spesso richiedono temperature di polimerizzazione specifiche, che vanno dalla temperatura ambiente fino a 80 gradi Celsius.

Il processo di polimerizzazione è necessario per reticolare e legare la colla con le due superfici fissate mentre la colla cristallizza e si indurisce per raggiungere la sua resistenza finale.

La nuova colla “magnetocuring” di NTU può polimerizzare facendola passare attraverso un campo magnetico. Ciò è molto utile in determinate condizioni ambientali in cui gli adesivi attuali non funzionano bene. Inoltre, quando l’adesivo è inserito tra materiale isolante come la gomma o il legno, gli attivatori tradizionali come il calore, la luce e l’aria non possono raggiungere facilmente l’adesivo.

Prodotti come telai compositi per biciclette, caschi e mazze da golf, sono attualmente realizzati con adesivi epossidici bicomponenti, dove una resina e un indurente vengono miscelati e la reazione inizia immediatamente.

Per i produttori di fibra di carbonio – nastri sottili di carbonio incollati insieme strato per strato – e produttori di attrezzature sportive che utilizzano fibra di carbonio, le loro fabbriche utilizzano forni grandi e ad alta temperatura per polimerizzare la colla epossidica per molte ore. Questo processo di polimerizzazione ad alta intensità energetica è la ragione principale dell’alto costo della fibra di carbonio.

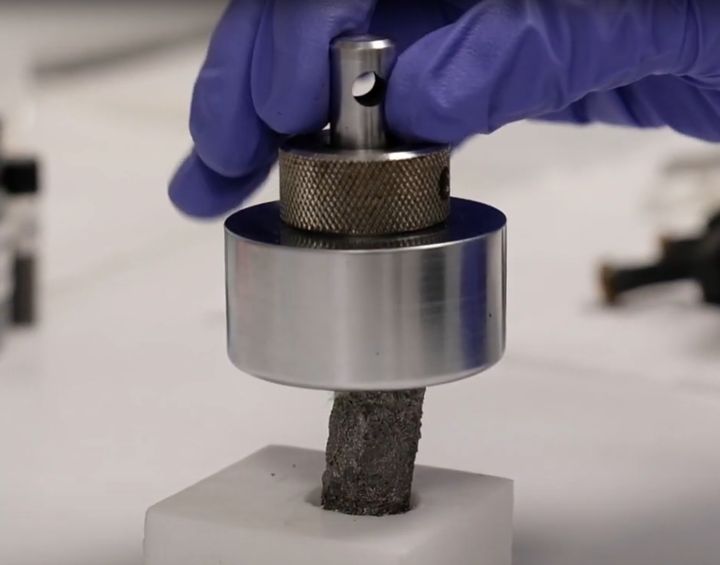

Il nuovo adesivo “magnetocuring” è realizzato combinando un tipico adesivo epossidico disponibile in commercio con nanoparticelle magnetiche su misura realizzate dagli scienziati della NTU. Non necessita di essere miscelato con alcun indurente o accelerante, a differenza degli adesivi bicomponenti (che ha due liquidi che devono essere miscelati prima dell’uso), facilitando la fabbricazione e l’applicazione.

Lega i materiali quando viene attivato passando attraverso un campo magnetico, che è facilmente generato da un piccolo dispositivo elettromagnetico. Questo utilizza meno energia rispetto a un grande forno convenzionale.

Ad esempio, un grammo di adesivo a polimerizzazione magnetica può essere facilmente polimerizzato da un dispositivo elettromagnetico da 200 Watt in cinque minuti (consumando 16,6 Watt ora). Si tratta di 120 volte meno energia necessaria rispetto a un forno tradizionale da 2000 Watt che impiega un’ora (consumando 2000 Watt / ora) per polimerizzare la resina epossidica convenzionale.

Sviluppati dal professor Raju V. Ramanujan , dal professore associato Terry Steele e dal dottor Richa Chaudhary della NTU School of Materials Science and Engineering , i risultati sono stati pubblicati sulla rivista scientifica Applied Materials Today e offrono potenziali applicazioni in un’ampia gamma di campi.

Ciò include attrezzature sportive di fascia alta, prodotti automobilistici, elettronica, energia, processi di produzione aerospaziale e medica. Test di laboratorio hanno dimostrato che il nuovo adesivo ha una resistenza fino a 7 megapascal, alla pari con molti degli adesivi epossidici sul mercato.

Il Prof. Assoc. Steele, esperto in vari tipi di adesivi avanzati, ha spiegato: “Il nostro sviluppo chiave è un modo per polimerizzare gli adesivi entro pochi minuti dall’esposizione a un campo magnetico, prevenendo il surriscaldamento delle superfici su cui vengono applicati. Questo è importante perché alcune superfici che vogliamo unire sono estremamente sensibili al calore, come l’elettronica flessibile e la plastica biodegradabile “.

Come funziona la colla “magnetocuring”

Il nuovo adesivo è costituito da due componenti principali: una resina epossidica disponibile in commercio che viene polimerizzata attraverso il calore e nanoparticelle di ossido costituite da una combinazione chimica che include manganese, zinco e ferro (MnxZn1-xFe2O4).

Queste nanoparticelle sono progettate per riscaldarsi quando l’energia elettromagnetica viene attraversata, attivando il processo di polimerizzazione. La temperatura e la velocità massima di riscaldamento possono essere controllate da queste speciali nanoparticelle, eliminando il surriscaldamento e la formazione di punti caldi.

Senza la necessità di grandi forni industriali, l’attivazione della colla ha un ingombro ridotto in termini di spazio e consumi energetici. L’efficienza energetica nel processo di polimerizzazione è fondamentale per la produzione ecologica, in cui i prodotti sono realizzati a temperature più basse e utilizzano meno energia per il riscaldamento e il raffreddamento.

Ad esempio, i produttori di scarpe sportive spesso hanno difficoltà a riscaldare gli adesivi tra le suole di gomma e la metà superiore della scarpa, poiché la gomma è un isolante termico e resiste alla trasmissione del calore alla colla epossidica convenzionale. È necessario un forno per riscaldare a lungo la scarpa prima che il calore possa raggiungere la colla.

L’uso della colla attivata dal campo magnetico aggira questa difficoltà, attivando direttamente il processo di polimerizzazione solo nella colla.

Il campo magnetico alternato può anche essere incorporato nella parte inferiore dei sistemi di nastri trasportatori, quindi i prodotti con colla pre-applicata possono essere polimerizzati quando passano attraverso il campo magnetico.

Migliorare l’efficienza della produzione

Il prof Raju Ramanujan, riconosciuto a livello internazionale per i suoi progressi nei materiali magnetici, ha guidato congiuntamente il progetto e prevede che la tecnologia potrebbe aumentare l’efficienza della produzione dove sono necessari giunti adesivi.

“Le nostre nanoparticelle magnetiche a temperatura controllata sono progettate per essere miscelate con formulazioni adesive monocomponenti esistenti, quindi molti degli adesivi a base epossidica sul mercato potrebbero essere convertiti in colla attivata dal campo magnetico”, ha detto il prof. Ramanujan.

“La velocità e la temperatura di polimerizzazione possono essere regolate, in modo che i produttori di prodotti esistenti possano riprogettare o migliorare i loro metodi di produzione esistenti. Ad esempio, invece di applicare la colla e polimerizzarla parte per parte in una linea di assemblaggio convenzionale, il nuovo processo potrebbe essere quello di pre-applicare la colla su tutte le parti e quindi polimerizzarle mentre si muovono lungo la catena di trasporto. Senza forni, porterebbe a tempi di inattività molto inferiori e una produzione più efficiente “.

Il primo autore dello studio, il dottor Richa Chaudhary, ha dichiarato: “La polimerizzazione del nostro adesivo magnetocuring di nuova concezione richiede solo pochi minuti invece di ore, e tuttavia è in grado di fissare le superfici con legami ad alta resistenza, che è di notevole interesse per gli sport, industrie mediche, automobilistiche e aerospaziali. Questo processo efficiente può anche portare a risparmi sui costi poiché lo spazio e l’energia necessari per la polimerizzazione a caldo convenzionale sono ridotti in modo significativo “.

Questo progetto triennale è stato sostenuto dall’Agenzia per la scienza, la tecnologia e la ricerca (A ∗ STAR).

Il lavoro precedente sulla colla attivata dal calore utilizzava una corrente elettrica che scorreva attraverso una bobina, nota come polimerizzazione a induzione, dove la colla viene riscaldata e polimerizzata dall’esterno. Tuttavia, i suoi svantaggi includono il surriscaldamento delle superfici e un legame irregolare dovuto alla formazione di punti caldi all’interno dell’adesivo.

Andando avanti, il team spera di coinvolgere i produttori di adesivi per collaborare alla commercializzazione della loro tecnologia. Hanno depositato un brevetto tramite NTUitive, la società di innovazione e impresa dell’università. Hanno già ricevuto interesse per la loro ricerca dai produttori di articoli sportivi.