Il ricercatore di Penn State dimostra la superiorità della superlega stampata in 3D

Un ricercatore della Penn State ha dimostrato che le superleghe stampate in 3D non presentano un tratto indesiderato che si trova nelle superleghe lavorate convenzionalmente. Le superleghe sono leghe in grado di sopportare sforzi estremi, temperature elevate e ambienti altamente ossidanti. Sono incredibilmente utili in motori per aeromobili, turbine a gas e a vapore e scambiatori di calore per sistemi di reattori nucleari. Le superleghe sono seri cavalli da lavoro.

Una delle superleghe più popolari è l’inconel a base di nichel. L’inconel, come tutte le leghe, è suscettibile all’invecchiamento dinamico del ceppo (DSA), o dentellatura nella curva sforzo-deformazione causata da elevate velocità di deformazione sperimentate ad alte temperature. Molte proprietà meccaniche avverse sono associate alla DSA, inclusa una diminuzione della vita a fatica a ciclo ridotto e perdita di duttilità. In sostanza, le superleghe perdono parte della loro super forza quando vengono messe a dura prova in ambienti di 600 ° +.

I meccanismi che causano la suscettibilità al DSA non sono completamente compresi, ma si ritiene che il problema sia correlato “all’interazione tra atmosfere solute che si accumulano attorno a dislocazioni mentre si muovono attraverso la matrice e le fasi secondarie all’interno della matrice.” Non sentirti male se non capisci che questo livello di metallurgia è letteralmente scienza missilistica. L’importante è che Allison Beese, un assistente professore di scienze dei materiali e ingegneria presso la Penn State, lo capisca mentre dirige lo studio.

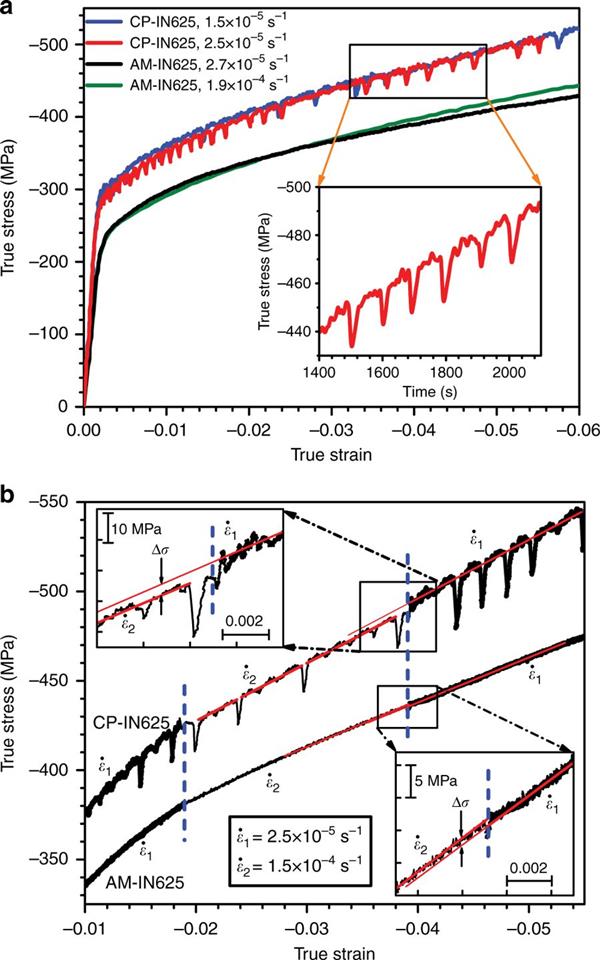

“Abbiamo visto le caratteristiche curve di tensione seghettate in Inconel 625 trattato convenzionalmente a temperature elevate, dove lo stress del flusso oscilla su e giù mentre il materiale si deforma su e giù”, ha affermato Beese. “Questo non è un comportamento ideale per i materiali, in quanto potrebbe causare rotture precoci e comportamenti imprevedibili”.

Per lo studio, i campioni cilindrici sono stati estratti dal campione Inconel 625 stampato in 3D e dalla piastra Inconel 625 trattata in modo convenzionale e quindi sottoposti a test di compressione monoassiale a temperatura ambiente, 600 ° C e 700 ° C. Il campione stampato in 3D è stato prodotto utilizzando la deposizione di energia diretta basata su laser (DED), in cui un laser fonde una corrente di polvere metallica pre-legata mentre viene erogata al pool di fusione attraverso un ugello; il piatto convenzionale proveniva da Special Metals Corporation. La caratterizzazione della diffrazione neutronica in situ è stata misurata con lo strumento VULCAN.

“Abbiamo usato un setup sperimentale unico per interrogare i meccanici a livello di grano”, ha detto Beese. “Volevamo capire come ciò contribuisca alla differenza nel comportamento macroscopico che vediamo tra queste due forme di Inconel 625 che hanno la stessa composizione elementare, ma sono state prodotte in modi diversi. Siamo stati in grado di sviluppare una comprensione mesoscopica delle origini del DSA, che in precedenza mancava “.

I risultati si sono rivelati illuminanti non solo per quanto riguarda la migliore comprensione dei meccanismi sottostanti che portano alla DSA, ma anche perché si riferisce alle differenze microscopiche tra materiali fabbricati in modo additivo e materiali convenzionalmente fabbricati. A causa delle particelle più finemente disperse e di una struttura cristallina più ideale, l’Inconel stampato in 3D non ha mostrato segni di DSA a temperature fino a 700 °, mentre il normale Inconel mostrava DSA a 600 °. Inconel e altre superleghe sono particolarmente difficili e costose da lavorare a causa della loro durezza unica, quindi ridurre la quantità di lavorazione con la stampa 3D aumenta notevolmente l’efficienza della fabbricazione di componenti con superleghe.