Panasonic crea canali di raffreddamento dello stampo con design generativo e produzione ibrida

La Life Solutions Company di Panasonic Corporation ha sviluppato un nuovo metodo di produzione ibrido per i canali di raffreddamento dello stampo incorporando stampa 3D, fresatura e progettazione generativa.

Secondo un post sul blog di Autodesk Redshift, la società di elettronica giapponese ha creato un sistema di raffreddamento conforme che riduce i tempi di raffreddamento del 20% rispetto a quelli dei normali canali perforati.

Seiichi Uemoto, analista presso il centro di ingegneria di produzione della Life Solutions Company di Panasonic, ha cercato di utilizzare il design generativo per creare automaticamente nuovi canali di raffreddamento degli stampi in metallo dopo aver eseguito alcuni lavori di ottimizzazione sulla progettazione di circuiti di raffreddamento per stampi in metallo a forma di scatola utilizzando i dati di deformazione da quelli stampati prodotti per analizzare gli spazi tra i canali di raffreddamento. Uemoto ha affermato di ritenere che l’automazione del design con generativo potrebbe potenzialmente fornire nuovi design che altrimenti non sarebbero stati possibili.

Panasonic ha collaborato con Autodesk per applicare il design generativo, la tecnica di esplorazione del design che offre risultati di progettazione ottimizzati basati su obiettivi e vincoli, ai canali dell’acqua di raffreddamento dello stampo per una piccola, complessa pala di produzione di massa utilizzata nei sistemi di ventilazione del condotto.

“L’ottimizzazione della topologia può produrre solo una soluzione dalle condizioni fornite al sistema”, ha dichiarato Uemoto ad Autodesk. “È difficile produrre qualcosa con contorni uniformi dal risultato generato. Ma mi è apparso evidente che il design generativo avrebbe intrinsecamente forme più uniformi. Ho sentito che con il design generativo saremmo stati in grado di generare efficacemente più concetti che hanno preso i principi di produzione in considerazione.”

Vincoli e condizioni desiderate sono stati inseriti nel software, che ha sfornato numerose iterazioni fino a quando sono rimasti solo i componenti chiave. Secondo il post, Uemoto afferma di essere rimasto sorpreso dal comportamento unico del layout del canale idrico risultante.

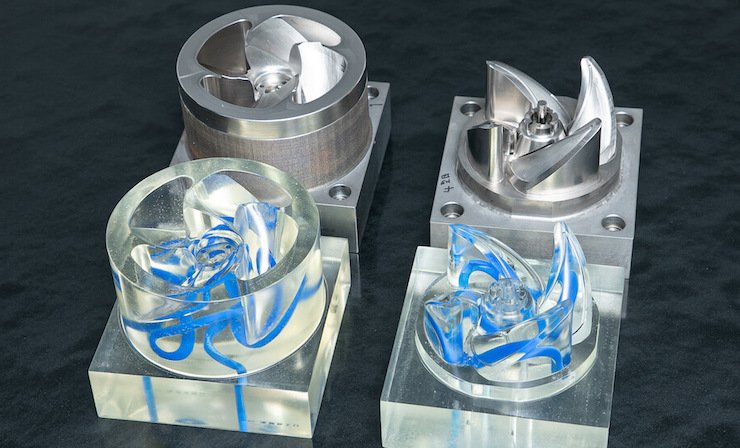

Sono stati fabbricati quattro diversi campioni di stampo, tra cui la parte originale progettata da un ingegnere esperto, un secondo design automatizzato e generativo basato sulla parte originale, un terzo design generativo con limiti di forma più ampi e, infine, un design simile al primo con canali d’acqua aggiuntivi. Gli stampi sono stati fabbricati utilizzando il sistema ibrido LUMEX Avance-25, che combina la stampa 3D in metallo con la fresatura per produrre parti complesse con intricate strutture interne. I prodotti di ogni stampo sono stati quindi misurati per valutare le prestazioni e i risultati hanno mostrato che vi era poca differenza nelle prestazioni tra i canali di raffreddamento genericamente progettati rispetto al design dell’ingegnere veterano. Uemoto afferma che i risultati sono stati “piuttosto notevoli” e alla fine ha raggiunto l’obiettivo del team di lavorare con la progettazione automatizzata.

La creazione di sistemi di raffreddamento avanzati è impegnativa e richiede tempo, spesso impiegando diverse ore negli ingegneri per progettare un singolo stampo. Uemoto afferma di sperare che questo progetto porti a soluzioni più automatizzate che semplificano tale processo, accelerano il flusso di lavoro e offrono agli ingegneri una maggiore libertà.

Gli strumenti di progettazione generativa di Autodesk sono stati applicati in numerosi progetti dal design automobilistico a quello dell’arredamento per ottimizzare le prestazioni del prodotto. L’anno scorso, la società ha mostrato come Claudius Peters, un produttore di macchinari industriali per l’industria del cemento, dell’acciaio, del gesso e dell’alluminio, abbia utilizzato il design generativo per ottimizzare un pezzo di attrezzatura per il raffreddamento del calcestruzzo con una riduzione del 25% del materiale , mentre, più recentemente, il produttore di supercar Briggs Automotive Company ha utilizzato la tecnologia per ridisegnare i cerchi in lega per il suo ultimo veicolo Mono .