Relativity Space deve essere tra le nuove startup spaziali più impegnate là fuori, firmando una serie di partnership mentre continua a sviluppare un metodo automatizzato per la stampa 3D di strutture di motori a razzo in metallo. Anche se la pandemia COVID-19 infuria, l’azienda ha insaccato un vicepresidente di SpaceX , testato un serbatoio di carburante per razzi e ha collaborato con 6K per la produzione additiva di parti utilizzando metallo riciclato. Ora, la startup con sede a LA ha ricevuto il suo primo contratto governativo con il più grande produttore di armi del mondo, Lockheed Martin .

L’accordo è stato concluso nell’ambito del programma Tipping Point della NASA , che distribuisce 370 milioni di dollari a 14 aziende per esplorare tecnologie spaziali all’avanguardia, come la creazione di una rete 4G LTE per la Luna. Il progetto Lockheed ha lo scopo di esplorare 12 diversi sistemi di gestione dei fluidi criogenici, compreso l’idrogeno liquido, su una singola imbarcazione in orbita. Mentre Lockheed e la NASA progetteranno e costruiranno il carico utile e i sistemi criogenici, Relativity Space è stato selezionato come fornitore di lancio per la missione.

“Stiamo costruendo una carenatura del carico utile personalizzata con interfacce di carico utili specifiche di cui hanno bisogno, raccordi e adattatori personalizzati”, ha affermato Tim Ellis, fondatore e CEO di Relativity Space. “Deve ancora essere fluido, ovviamente – per un laico sembrerà un normale razzo.”

Come abbiamo appreso, la produzione additiva (AM) è ideale in particolare per parti di fascia alta, personalizzate e in piccoli lotti. Niente potrebbe soddisfare questi criteri più di un veicolo spaziale. La parte esterna del veicolo di lancio che copre il carico utile del progetto, nota come carenatura, sarà personalizzata, con una serie di design realizzati appositamente per trasportare con cautela 12 operazioni criogeniche nello spazio.

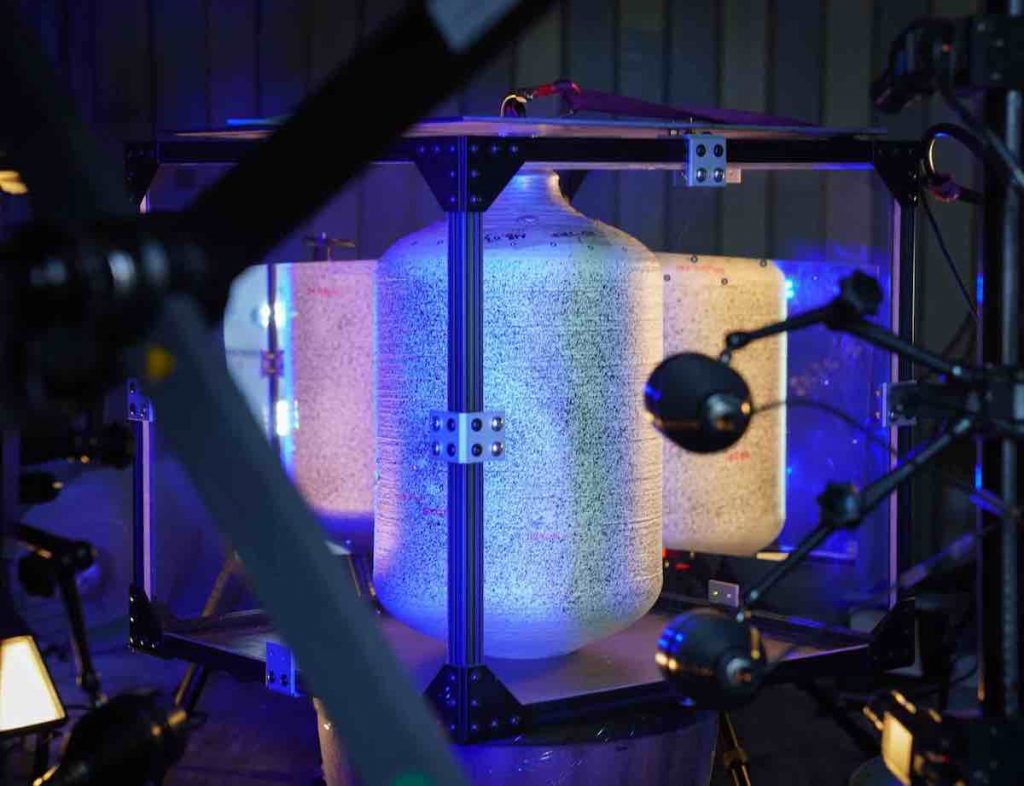

Relativity utilizza le stampanti 3D Stargate per realizzare parti grandi e piccole, come questa nave sotto scala progettata per i test di pressione (Immagine: Relativity Space)

Sappiamo anche che le tecnologie di produzione tradizionali comportano tempi di consegna lunghi. Ellis stima che, senza la stampa 3D, la costruzione dell’imbarcazione richiederebbe da uno a due anni. Con AM, invece, vanta la possibilità di stampare in 3D la carenatura in meno di 30 giorni.

“Con il nostro approccio stampato in 3D possiamo stampare l’intera carenatura in meno di 30 giorni”, ha detto Ellis. “È anche definito dal software, quindi possiamo semplicemente cambiare il file per cambiare le dimensioni e la forma. Per questo particolare oggetto abbiamo alcune funzionalità personalizzate che siamo in grado di fare più rapidamente e adattare. Anche se la missione è scaduta di tre anni, ci saranno sempre cambiamenti dell’ultimo minuto man mano che ti avvicinerai al lancio e possiamo adattarlo. Altrimenti dovresti bloccare il design ora. “

Nonostante il fatto che Lockheed sia ora noto per il boondoggle dell’F-35 , il gigante militare continua a raccogliere enormi contratti governativi anche per quel boondoggle. A loro volta, i subappaltatori Lockheed possono beneficiare della generosità pubblica. Relativity Space ha trovato clienti in aziende più piccole, come il produttore di satelliti Iridium, ma avere il più grande produttore di armi come partner aumenta immediatamente il suo status.

Tuttavia, la relatività deve ancora dirigersi verso lo spazio. La startup sta stampando in 3D l’hardware di lancio per prepararsi al suo primo volo di prova orbitale previsto per la fine del 2021.