NEOTECH AMT E L’UNIVERSITÀ DI AMBURGO COLLABORANO PER LA GARANZIA DI QUALITÀ AUTOMATIZZATA DELL’ELETTRONICA STAMPATA IN 3D

La società tedesca di stampa 3D elettronica Neotech AMT sta intraprendendo un progetto congiunto con il gruppo TAMS dell’Università di Amburgo per sviluppare un sistema di garanzia della qualità (QA) basato sull’intelligenza artificiale (AI) per l’elettronica stampata in 3D.

Finanziato dal Central Innovation Program for PMI (ZIM), implementato dal Ministero Federale Tedesco dell’Economia e dell’Energia (BMWi), il progetto mira a spianare la strada al controllo a circuito chiuso per i processi di produzione ibrida e durerà fino a settembre 2022.

“Questo entusiasmante sviluppo apre la strada a una garanzia di qualità e tracciabilità nell’elettronica stampata in 3D ‘completamente additiva’, aumentando anche la resa dei prodotti”, ha affermato Martin Hedges, amministratore delegato di Neotech AMT. “Il rischio che i difetti vengano scoperti solo dopo che i lunghi processi di produzione sono stati mitigati e la correzione automatica porterà le perdite di rendimento al minimo”.

Il sistema sviluppato da Neotech e dal gruppo TAMS è basato su telecamere e faciliterà il monitoraggio online dei processi di produzione in una cella di produzione a 5 assi, consentendo un controllo qualità automatizzato. Per ottenere ciò, il sistema registrerà e classificherà il processo di produzione in modo da correggere automaticamente gli errori di elaborazione.

Un sistema di visione basato su telecamera registrerà e compilerà immagini di strutture elettriche stampate nello spazio 3D, che possono essere riconosciute dall’elaborazione delle immagini tramite AI. Durante questa fase, la tecnologia basata sull’intelligenza artificiale verifica la presenza di potenziali difetti all’interno del dispositivo elettrico, come errori geometrici, cortocircuiti e interruzioni di linea. Se viene rilevato un difetto, il sistema implementerà una delle tre opzioni, ovvero correzione automatica, correzione con input dell’operatore o rifiuto della parte. Questo feedback crea un processo di stampa a ciclo chiuso in cui è possibile ottenere un QA automatizzato.

I dati generati durante il processo possono quindi essere archiviati per la documentazione a supporto dei processi di certificazione all’interno di applicazioni critiche.

“Questo progetto è un passo importante verso il controllo a circuito chiuso per i processi di produzione ibridi”, ha affermato Florens Wasserfall dell’Università di Amburgo. “Le variazioni di qualità e accuratezza sono state un limite importante sin dall’invenzione delle tecnologie additive.

“IL MONITORAGGIO ATTIVO DEI PROCESSI È UN ASPETTO FONDAMENTALE PER CONSENTIRE UNA PRODUZIONE AFFIDABILE E SCALABILE DI PRODOTTI INTELLIGENTI E ALTAMENTE INTEGRATI”.

Neotech si è già impegnata in diversi progetti per far avanzare la produzione additiva. Uno di questi, noto come “Hyb-Man”, ha riunito 11 gruppi di partner provenienti da Germania e Paesi Bassi per sviluppare tecniche di produzione ibride che coinvolgono polimeri stampati in 3D e elettronica stampata in 3D. Mentre un altro, denominato AMPECS, si è concentrato sulla stampa di substrati ceramici come complemento alla stampa 3D elettronica.

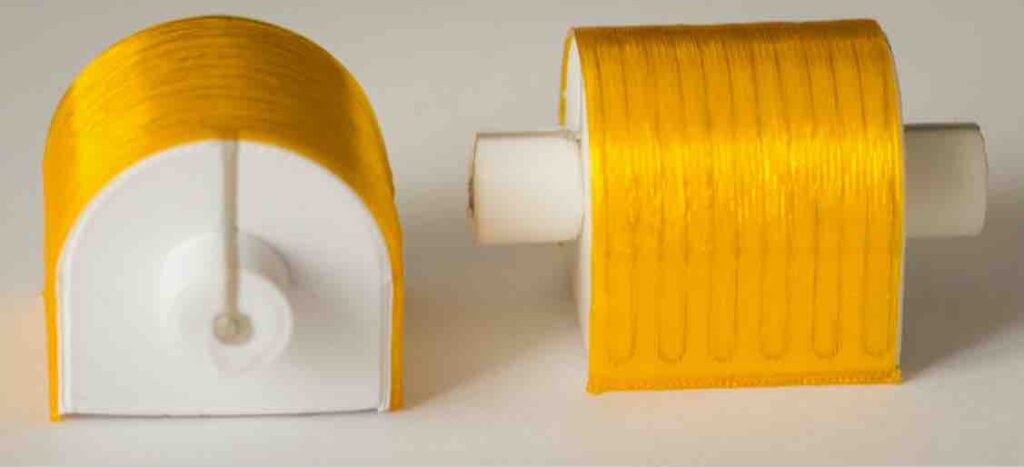

L’anno scorso, Neotech ha presentato la sua elettronica stampata in 3D “completamente additiva” a RapidTec . “Completamente additivo” si riferisce a una combinazione di elettronica stampata in 3D con la stampa 3D tradizionale e Pick & Place 3D di dispositivi a montaggio superficiale. Questi dispositivi intelligenti contengono funzionalità elettroniche, sia esternamente che incorporate all’interno del corpo stampato in 3D.

Secondo Gregor Reischle e Christophe Blanc della società di certificazione globale TÜV SÜD , un controllo di qualità completo è “un fattore imperativo” per ottenere una produzione in serie basata su metodi additivi. Diverse aziende hanno forgiato recenti sviluppi nel controllo di qualità non solo per soddisfare i requisiti della produzione in serie, ma anche per ridurre al minimo il materiale di scarto da errori di stampa e risparmiare tempo.