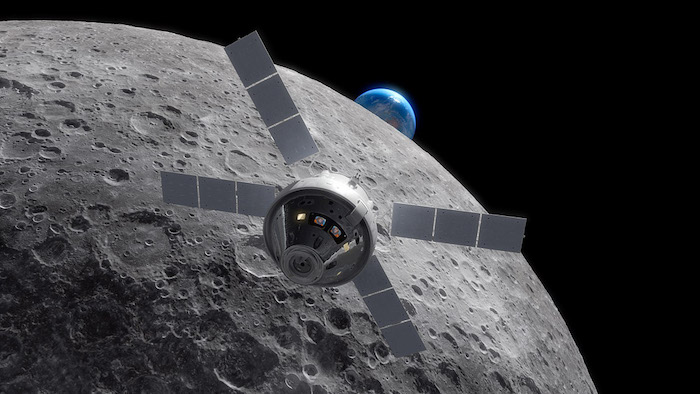

Intervista a Lockheed: “L’astronave Orion ha 200 componenti stampati in 3D”

Nel 2006, la NASA ha scelto Lockheed Martin per progettare, sviluppare e costruire Orion, con l’intento di intraprendere missioni sia con equipaggio sia senza pilota, è la più recente astronave di esplorazione dello spazio profondo dell’agenzia che alla fine trasporterà gli astronauti dalla Terra alla Luna e ritorno. Come parte di un piano per estendere una presenza umana sostenuta oltre l’orbita terrestre bassa (LEO), il commercio avanzato e la scienza nello spazio, il programma Artemis è il passo successivo nell’esplorazione dello spazio umano e una parte dell’approccio più ampio della Luna alla Marte della NASA .

Nel 2022, la capsula dell’equipaggio di Orione dovrebbe portare gli astronauti in un giro oltre LEO, sulla Luna e ritorno, e tra cinque anni trasporterà le persone successive a un posto orbitale lunare.

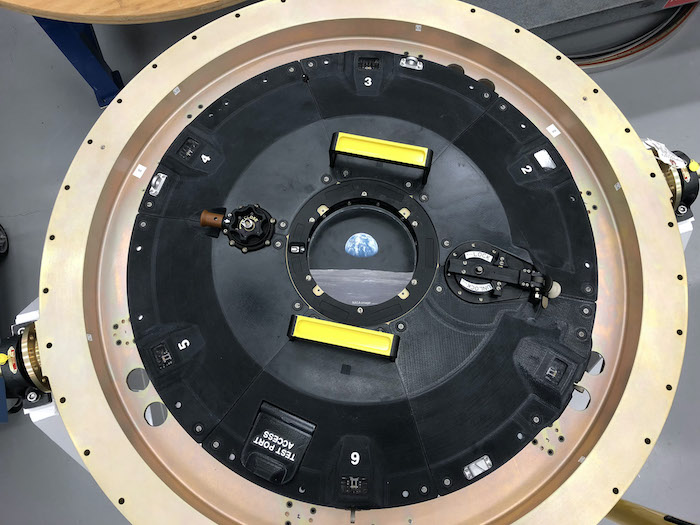

La navicella spaziale Orion della NASA utilizza esponenzialmente le tecnologie di produzione additiva. Lockheed Martin e la NASA hanno recentemente annunciato il completamento dell’equipaggio di Orion e del modulo di servizio in fase di sviluppo per la missione senza equipaggio di Artemide I, che utilizzava 100 parti stampate in 3D . Mentre il veicolo spaziale per la missione Artemis II ha Lockheed che sviluppa quasi 200 parti stampate in 3D.

Lo scorso settembre, la NASA e Lockheed hanno concluso un contratto per la produzione e le operazioni di sei missioni di veicoli spaziali Orion con un’opzione per ordinarne fino a 12 in totale. Il contratto di produzione e operazioni di Orion (OPOC) dell’agenzia è un contratto di consegna a tempo indeterminato, a quantità indefinita (IDIQ) per la NASA per l’emissione di ordini sia cost-plus-incentive-fee che a prezzo fisso fisso. Inizialmente, la NASA ha ordinato tre veicoli spaziali Orion per le missioni Artemis da III a V per $ 2,7 miliardi . Quindi, nel 2022, l’agenzia prevede di ordinare tre veicoli spaziali Orion aggiuntivi per le missioni Artemis da VI a VIII per $ 1,9 miliardi . Fino al sei ulteriori veicoli spaziali Orion possono essere ordinati in base al contratto IDIQ fino al 2030, sfruttando i dati sui costi di produzione dei veicoli spaziali delle precedenti sei missioni per consentire i prezzi unitari più bassi possibili.

Durante un’intervista con gli specialisti di Lockheed Martin Space, Brian Kaplun, direttore dell’Additive Manufacturing Lab, e Colin Sipe, Senior Manager di Orion Crew Systems, 3DPrint.com ha approfondito le caratteristiche del prossimo veicolo spaziale americano per una nuova generazione di esploratori.

In che modo la produzione additiva ha contribuito alla creazione di veicoli spaziali più efficienti?

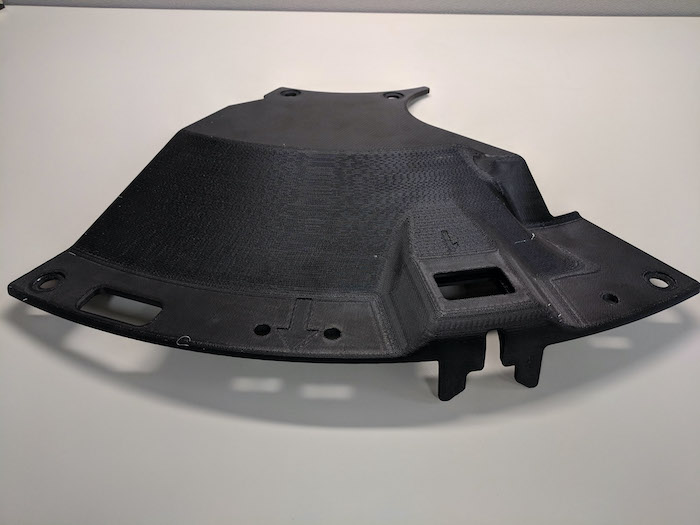

“Uno degli inquilini della produzione avanzata è quello di aumentare i costi e l’efficienza della pianificazione per qualsiasi delle nostre piattaforme, incluso Orion, e farlo in un modo che, almeno, mantenga la parità dal punto di vista tecnico ma in molti casi migliora quella. Quindi gran parte del lavoro svolto con Orion è stato mirato a consentire un tempo di consegna più efficiente, riutilizzabile in termini di costi e più veloce per i veicoli spaziali con prestazioni tecniche migliori. Ad esempio, le nostre coperture per boccaporto sono state stampate in modo conveniente e programmato; inoltre, grazie a un nuovo polimero conforme ESD (un tipo di plastica non statica) abbiamo fornito anche maggiori prestazioni tecniche ”, ha suggerito Kaplun.“AM è uno strumento nella casella degli strumenti di produzione avanzata che ci consente davvero di raggiungere tutti e tre questi punti preziosi. Il piano è continuare a creare componenti AM che abbiamo già utilizzato e cercare di aumentare il numero “.

Mentre Colin Sipe ha spiegato che “facciamo molte parti che sarebbero tradizionalmente difficili da produrre, come componenti strutturali e staffe, parti diverse per canalizzare il flusso d’aria o contenitori di carburante, come i serbatoi di idrogeno. Inoltre, sui sedili che gli astronauti useranno su Orione, abbiamo stampato in 3D diversi distanziatori (parti che si spostano tra il bordo del sedile e il fianco dell’astronauta) e quelli disponibili in varie dimensioni in base all’astronauta che lo utilizza. Dobbiamo essere in grado di accogliere dall’1 al 99 ° percentile dell’individuo medio americano. “

Le parti stampate in 3D resistono ad alcune delle condizioni più difficili nello spazio?

“Qualifichiamo pienamente tutti i nostri veicoli spaziali e piattaforme, ed è una qualifica nata da molti anni di questo. Nel 2011 abbiamo lanciato la prima parte stampata in 3D in assoluto nello spazio nella nostra missione Juno e proprio ora quelle parti stanno orbitando attorno al colosso del gas. Così rigoroso come abbiamo fatto nel 2011, qui negli ultimi anni del 2019 dobbiamo passare attraverso e qualificare davvero qualsiasi parte di Orion. Ancora di più, con future missioni presidiate, sottolineeremo ulteriormente queste qualifiche. È una sfida in cui siamo molto esperti e crediamo davvero di essere pronti ”, ha affermato Kaplun. “L’esperienza in qualsiasi modo, forma o forma sarà un vantaggio competitivo per Lockheed.”

Come si sceglie il design per le parti stampate in 3D?

“Abbiamo prodotto molti pezzi diversi per i nostri clienti che hanno quasi una forma organica per loro e quindi se guardi alcuni dei nuovi design in cui stai ottimizzando la forza in termini di peso e producibilità, noterai che imitano le ossa nel tuo braccio come un metodo di supporto molto evoluto ed efficiente. Se osserviamo alcune delle parentesi strutturali che abbiamo fatto, hanno quasi un albero o una struttura scheletrica che li guarda, che è una mentalità davvero unica o che sarebbe stata una mentalità unica quando stavamo guardando la produzione sottrattiva e tradizionale . Ma ora che le persone vengono addestrate per AM, notiamo che ci sono progetti molto più tecnicamente complessi. Salcune delle parti ESD che abbiamo realizzato per Orion sarebbero praticamente impossibili da realizzare in qualsiasi altro modo ”, ha rivelato Kaplun. “Ora, siamo in grado di combinare un gran numero di altre parti in un unico pezzo ed eliminare un sacco di elementi di fissaggio e il peso che altrimenti sarebbe stato un carico parassitario, offrendo maggiori opportunità di mettere carichi utili e strumenti scientifici sulle nostre piattaforme.”

In che modo la stampa 3D riduce i costi dei veicoli spaziali?

“Cerchiamo una riduzione dei costi davvero ambiziosa , puntando al 50%. Nell’ultimo anno, abbiamo stampato circa 6.500 parti in tutta la nostra divisione spaziale. Recentemente abbiamo persino usato la tecnologia AM per sviluppare prototipi per i test, come la toilette che verrà utilizzata su Orion, chiamata UWMS ”, ha proposto Sipe. “Eravamo preoccupati per un’area di interferenza, quindi abbiamo stampato l’intero modello della toilette e inserito nel veicolo di volo per verificare che potessimo raggiungere e accedere ai bulloni. Le dimensioni di quel gabinetto sono probabilmente due piedi di diametro e tre piedi di altezza, quindi era un pezzo molto grande da produrre. ”

In che modo Lockheed tiene conto della sostenibilità quando stampa in 3D i suoi pezzi?

Kaplun ha affermato che a Lockheed gli ingegneri sono “molto orgogliosi di quanto sia sostenibile la nostra tecnologia. Le nostre strutture polimeriche possono essere riciclate e riutilizzate se necessario, i processi del letto di polvere sono estremamente efficienti e l’intero settore è considerato molto sostenibile ed economico dal punto di vista dei materiali. Alcuni dei rifiuti per i nostri processi additivi possono essere inferiori al cinque percento. Quando lo confronti con alcune delle applicazioni di produzione sottrattive e tradizionali, quei numeri si ribaltano completamente, producendo uno scarto del 90% “.

Saresti in grado di comunicare quante parti AM sono state utilizzate per Orion?

“Abbiamo realizzato 200 componenti per la navicella spaziale Orion Artemis II. Mentre l’Artemis avevo più di 100 pezzi stampati e la versione precedente aveva solo quattro parti stampate in 3D. Ciò rivela che solo una generazione di veicoli spaziali in seguito, siamo stati in grado di raddoppiare la quantità di parti stampate in 3D ”, ha riferito Sipe.

Cosa possiamo aspettarci di vedere durante la missione Artemis II prevista per la fine del 2020?

“La nostra prossima missione lancerà Orion su un razzo Space Launch System (SLS), che sarà il più grande razzo mai costruito per quanto riguarda la potenza di decollo. Il prossimo anno possiamo aspettarci che un modulo di servizio non presidiato viaggi nell’orbita lunare dove rimarrà per un mese, effettuerà checkout significativi di tutti i nostri moduli e sarà il primo lancio sul nuovo razzo. Una volta tornato sulla Terra, lo recupereremo, lo smonteremo, vedremo cosa possiamo riutilizzare, di cosa abbiamo bisogno per apportare alcuni miglioramenti e, allo stesso tempo, ci prepareremo per la nostra missione Artemis II, con il primi astronauti che volarono nel 2022. Quindi, Artemide III nel 2024, porterà gli astronauti a Gateway, una piccola stazione spaziale nell’orbita lunare, e da lì a un sistema di atterraggio umano che metterà la prima donna e il prossimo uomo sulla superficie lunare.

Ci sono più ingegneri interessati alle applicazioni tecnologiche AM?

Secondo Kaplun, c’è stato un grande interesse per AM: “stiamo assistendo a molti studenti e studiosi che hanno contribuito allo spazio di progettazione, entrando nei nostri ranghi di ingegneria e produzione con molti lavori precedenti nel campo, con nuove idee e nuove capacità di utilizzare gli strumenti che ora possiamo offrire. ”

Come ingegnere, come cambi la tua mentalità per produrre qualcosa da un punto di vista sottrattivo a uno additivo?

“Stiamo iniziando a corrompere la soglia mentre stiamo iniziando a progettare parti che possono essere realizzate solo attraverso il percorso additivo, per cui in passato avremmo in qualche modo preso qualcosa che è stato progettato per una normale macchina convenzionale e quindi trasferito all’additivo mondo “, ha detto Sipe. “Oggi stiamo generando progetti che sappiamo che l’unico modo in cui possono essere realizzati è attraverso AM. Ci sono alcune parti del veicolo spaziale che non potevano essere fatte con altre tecnologie, come la cavità, coltivate organicamente sulle parti della stampante che creano nuove opportunità per noi. ”

Quali tecnologie di stampa 3D vengono utilizzate da Lockheed?

“Abbiamo una vasta gamma di diversi tipi di tecnologie per realizzare le parti stampate in 3D per Orion, le coperture per siepi di docking sono state realizzate con stampanti Stratasys FDM , ma utilizziamo anche molte tecnologie di letti in polvere di metallo in varie forme e diverse tecnologie polimeriche “, hanno proposto gli esperti.

Quindi cosa ci aspetta per la compagnia aerospaziale?

“Abbiamo appena concluso un contratto di produzione a lungo termine con la NASA per le sei prossime missioni di veicoli spaziali, quindi credo che il nostro obiettivo sia realizzare ancora più parti stampate in 3D per veicoli spaziali. Uno degli obiettivi principali del contratto era ridurre drasticamente i costi per veicolo e i principali modi per farlo erano quelli di riutilizzare i moduli e i sistemi dell’equipaggio di Orion , utilizzando tecnologie di produzione avanzate, acquisti all’ingrosso di materiali e componenti e una cadenza di missione accelerata. Ritengo che AM sia una parte importante della riduzione dei costi e dell’aumento della cadenza della frequenza con cui voliamo ”, ha chiarito Kaplun.

Sia Kaplun che Sipe ritengono che “l’astronave Orion fa parte della spina dorsale della NASA per l’esplorazione dello spazio profondo”.

Con il lavoro ben avviato su entrambi i razzi Artemis I e II, con l’assemblaggio del core stage quasi completato a Michoud, Orion lascerà Lockheed per i test allo Stennis Space Center della NASA vicino a Bay St. Louis, nel Mississippi.

Sipe concluse che: “Nel 1981, la NASA voleva tornare nello spazio profondo, quindi dal 1981 stavamo pilotando la navetta spaziale, e fisicamente non potevamo uscire dall’orbita terrestre, l’Apollo era l’ultimo veicolo spaziale che fisicamente poteva lasciare la gravità del Terra e movimento nello spazio profondo, e la NASA desiderava che l’umanità tornasse. Orion è l’unico sviluppo di veicoli spaziali che è un vero veicolo spaziale di classe esplorativa. Non è come nessun altro, ha capacità uniche mai viste prima e anche se la capsula è un’eredità della missione Apollo, in realtà è di gran lunga superiore. ”

This 3-D printed Orion docking hatch cover is made of Polyetherketoneketone (PEKK), an advanced thermoplastic with electro-static dissipative capabilities. PEKK makes the hatch more affordable and faster to produce.

This 3-D printed Orion docking hatch cover is made of Polyetherketoneketone (PEKK), an advanced thermoplastic with electro-static dissipative capabilities. PEKK makes the hatch more affordable and faster to produce.

The completed Orion spacecraft crewe module stacked on top of the completed service module in the Operations and Checkout Building at the NASA Kennedy Space Center.

Technicians assist as the Orion crew module for Exploration Mission-1 is moved toward the thermal chamber in the Neil Armstrong Operations and Checkout Building high bay at NASA’s Kennedy Space Center in Florida. The crew module will undergo a thermal cycle test to assess the workmanship of critical hardware and structural locations. The test also demonstrates crew module subsystem operations in a thermally stressing environment to confirm no damage or anomalous hardware conditions as a result of the test. The Orion spacecraft will launch atop NASA’s Space Launch System rocket on its first uncrewed integrated flight.