Ottimizzazione per fusione laser selettiva:

Con il nuovo ScanFieldMonitor (SFM), PRIMES offre la diagnostica del raggio laser all-in-one per la produzione additiva

Una delle cause più comuni di scarsa qualità dei componenti nella fusione laser selettiva è la condizione della polvere e parametri di esposizione laser scadenti. ScanFieldMonitor (SFM) di PRIMES crea una soluzione qui. In meno di tre secondi, l’SFM determina i parametri di produzione più importanti e offre quindi una diagnosi del raggio laser all-in-one rapida e conveniente per la stampa 3D industriale.

La garanzia della qualità non è del tutto in grado di resistere al progresso della stampa 3D nel settore. PRIMES fornisce un rimedio con il suo nuovo PRIMES ScanFieldMonitor (SFM) , che inizia proprio nella “parte anteriore” durante la parametrizzazione del raggio laser e dello scanner.

Dalla BMW i8 al Dragon V2 di SpaceX di Elon Mask, vengono utilizzate parti prodotte con produzione additiva (AM). Con AM, Mapal ha reso il suo nuovo utensile a campana il 30% più leggero, ha aumentato la durata di circa il 40% e lo strumento funziona due volte più velocemente della sua controparte convenzionale.

Un problema con la produzione additiva è la qualità. Le cause più comuni di scarsa qualità dei componenti nella fusione laser selettiva sono le condizioni della polvere e parametri di esposizione laser scadenti.

A differenza della saldatura laser, dove viene stabilita la diagnostica del raggio, la fusione laser selettiva coinvolge ancora la dinamica dello scanner. Inoltre, le sorgenti laser invecchiano, in altre parole, le loro prestazioni diminuiscono e nemmeno la caustica è un parametro fisso. Lo spostamento del focus è anche un problema per i componenti che richiedono molto tempo per la produzione.

Quasi tutte le attività di misurazione in un unico dispositivo

Stephan Holesch, ingegnere commerciale di PRIMES, afferma:

“L’SFM determina i parametri di produzione più importanti in meno di tre secondi. Con schemi di misurazione speciali, è possibile determinare anche la distorsione a cuscinetto, l’unione di campi di scansione sovrapposti, lo spostamento della messa a fuoco e il ritardo di accensione e spegnimento del laser “.

Grazie alla piattaforma di costruzione della macchina 3D, il movimento lungo l’asse Z può essere utilizzato per misurare la caustica e la planarità del campo.

La forza del sistema risiede nella combinazione di molte attività di misurazione in un unico dispositivo. L’unità di misura compatta consente la caratterizzazione in posizioni casuali nell’area di lavoro in condizioni di processo effettive e il controllo dall’esterno del sistema.

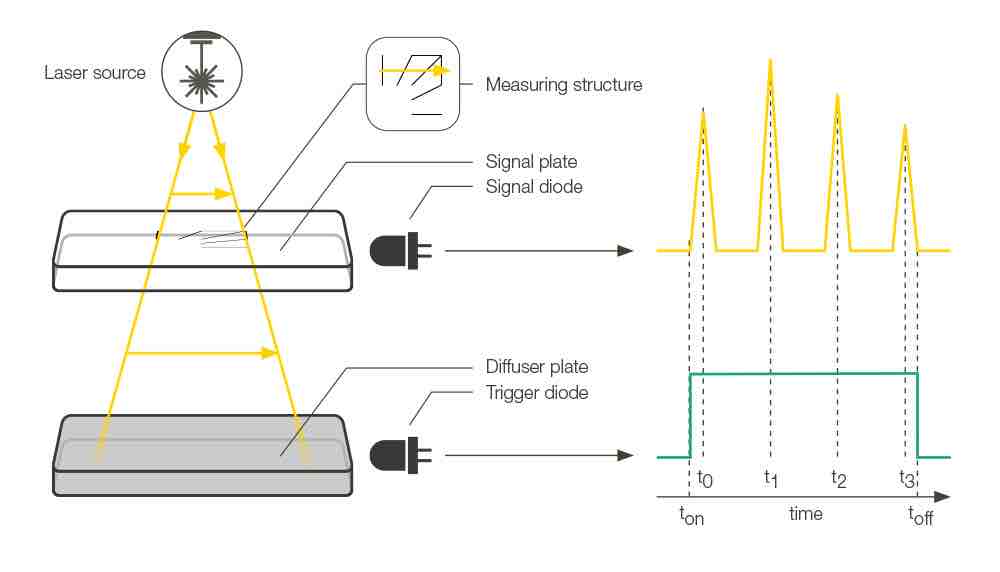

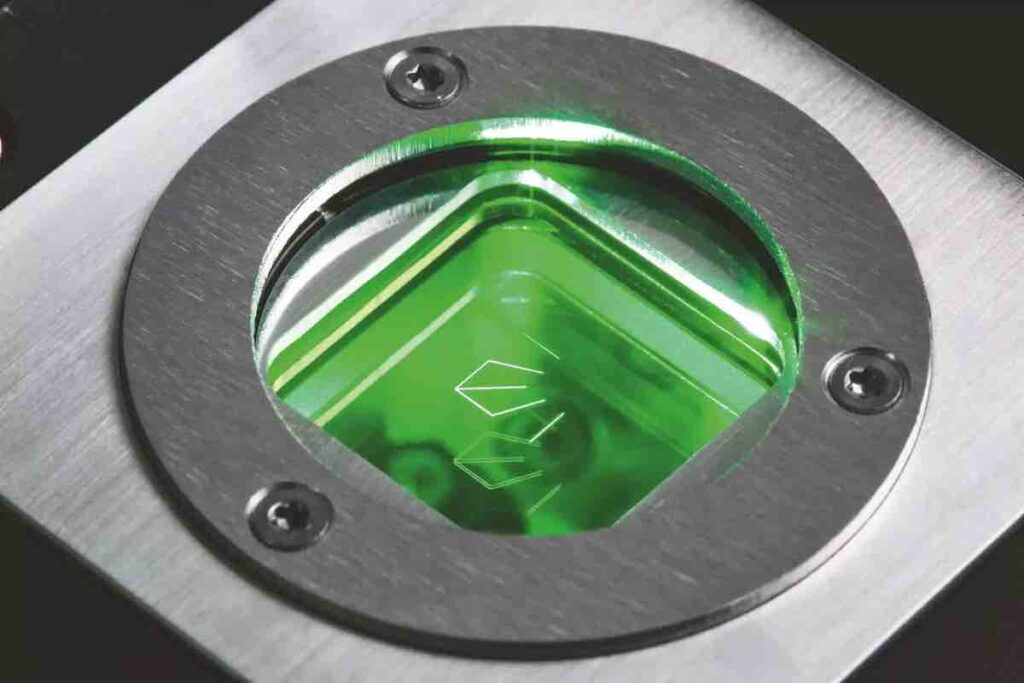

Il processo di misura brevettato si basa su una specifica struttura di misura composta da linee larghe da 10 a 15 µm, incise su una lastra di vetro. Se il raggio laser viaggia su questa struttura, un fotodiodo misura la luce diffusa sulle linee. Questi picchi forniscono il percorso del raggio laser sulla struttura di misurazione. Il sistema utilizza la velocità di scansione del fotodiodo per determinare la velocità di spostamento e il punto iniziale e finale del raggio laser. Da questo l’algoritmo calcola il diametro del raggio, ricostruisce il percorso, la posizione e la lunghezza del raggio, M 2 , la lunghezza di Rayleigh e la divergenza, anche per il laser deflesso.

In questo modo si possono riconoscere anche deviazioni di percorso nelle aree esterne. Dalla valutazione di tutte le misurazioni, l’utente riceve anche variabili derivate, come il ritardo di accensione e spegnimento del laser, nonché la posizione del fuoco sull’intero campo di elaborazione. Contrariamente alla diagnostica del raggio convenzionale, l’SFM misura il raggio in movimento con la piena potenza del laser.

L’acquisizione dei dati avviene nel tempo necessario allo scanner per scrivere i vettori, cioè è dell’ordine di pochi millisecondi per la sequenza completa. Il metodo è quindi adatto anche per analisi risolte nel tempo, come l’esame di lenti termiche.

Tempistica e sincronizzazione

Per posizionare una scia di fusione nel letto di polvere, la sequenza di illuminazione del laser deve essere sincronizzata con precisione con il movimento dello specchio dello scanner. Poiché l’SFM fornisce informazioni sulla posizione assoluta, può essere utilizzato per la calibrazione.

Gli spostamenti termici del fuoco causati dall’assorbimento sono normali quando si utilizzano laser ad alta potenza. Grazie alla misurazione di frequenze fino a 500 Hz, è possibile esaminare anche il comportamento transitorio degli spostamenti indotti termicamente.

A 80 x 80 x 100 mm 3, il sistema è sufficientemente piccolo da poter essere posizionato in diversi punti dell’area di lavoro e si basa sulla norma DIN 35224 / ISO / ASTM CD 52903-2.

Un’interfaccia Ethernet viene aggiunta al modulo WLAN esistente e la caustica può essere misurata automaticamente, il che ora richiede solo 0,5 minuti per 20 livelli invece di 15 minuti. Il dispositivo riconosce anche se si sta muovendo nella direzione x o y e l’impostazione dei fotodiodi viene eseguita automaticamente.

Nel 2019, il volume del mercato AM globale è stato di circa 11 miliardi di dollari USA; secondo una previsione di Ernst & Young, il volume del mercato dovrebbe più che raddoppiare raggiungendo i 25 miliardi di dollari USA entro il 2023.

Negli ultimi due o tre anni, le aziende hanno sempre più integrato i sistemi AM in una catena di processo automatizzata. Tuttavia, l’automazione della catena di processo è in ritardo. Per compensare ciò, la tecnologia di misura è necessaria per definire gli standard di qualità e garantirne la verifica.