La tecnologia ampiamente utilizzata può accelerare lo sviluppo di componenti di motori a reazione resistenti al calore

NIMS e la Scuola di specializzazione in ingegneria dell’Università di Osaka sono riuscite a fabbricare un cristallo singolo di nichel con pochissimi difetti cristallini irradiando polvere di nichel con un raggio laser piatto e di ampio raggio (cioè un raggio laser la cui intensità è uniforme su un sezione della trave). Questa tecnica può essere utilizzata per fabbricare un’ampia varietà di materiali monocristallini, inclusi materiali resistenti al calore per motori a reazione e turbine a gas.

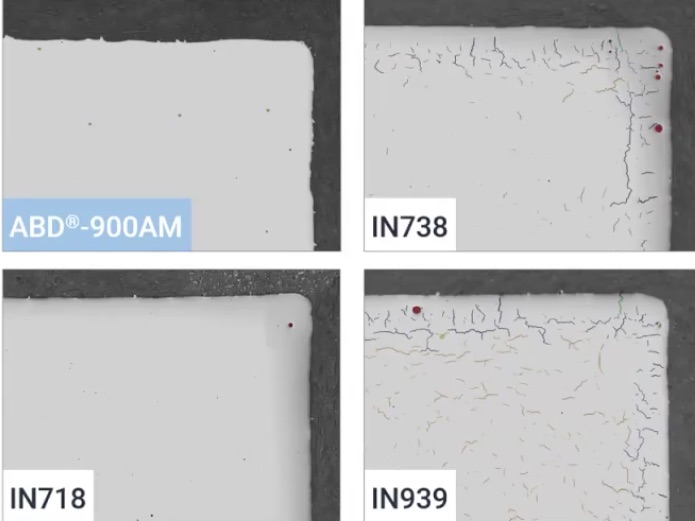

Studi precedenti hanno riportato che i cristalli singoli possono essere fabbricati utilizzando la produzione additiva di fasci di elettroni. Tuttavia, questa tecnica richiede apparecchiature costose e il suo funzionamento è anche costoso per la necessità di creare il vuoto, limitandone l’uso diffuso. Sebbene la produzione additiva laser possa essere eseguita utilizzando apparecchiature più economiche, i precedenti tentativi di fabbricare cristalli singoli utilizzando questa tecnica erano falliti. Quando un materiale in polvere di metallo grezzo viene irradiato con un raggio laser, si fonde, formando un’interfaccia solido-liquido. È stato difficile far crescere i grani vicino all’interfaccia nella stessa direzione e prevenire la formazione di difetti che inducono deformazione causati dalla loro solidificazione. È stato riscontrato che questo problema è attribuito al profilo di intensità dei raggi laser gaussiani convenzionali (cioè,

Questo team di ricerca della Graduate School of Engineering della NIMS-Osaka University è riuscito a fabbricare cristalli singoli utilizzando un raggio laser a superficie piatta, formando una superficie di fusione piatta sulle polveri di nichel. I singoli grani cristallini sono cresciuti nella stessa direzione con meno difetti che inducono deformazione. I cristalli singoli senza bordi di grano, che sono suscettibili di fessurazione, sono molto forti alle alte temperature. Questa nuova tecnica consente di ridurre al minimo la generazione di deformazione e la rottura dei cristalli durante la loro solidificazione. Inoltre, questa tecnica non richiede l’uso di cristalli di semi, semplificando i processi di produzione additiva.

Oltre al nichel, questa tecnica di produzione additiva laser può essere utilizzata per trasformare altri metalli e leghe in oggetti monocristallini. I componenti di motori a reazione e turbine a gas stanno diventando più complessi nella forma e più leggeri e la domanda di produzione additiva di questi componenti utilizzando superleghe a base di nichel resistenti al calore è in crescita. Poiché i cristalli singoli sono più forti dei policristalli alle alte temperature, il loro uso pratico come materiali resistenti al calore è promettente. Si prevede che gli sforzi globali di ricerca e sviluppo per raggiungere questo obiettivo utilizzando la tecnologia di produzione additiva laser più economica e ampiamente utilizzata si intensificheranno rapidamente.

Questo progetto è stato condotto da un gruppo di ricerca composto da Dennis Edgard Jodi (Junior Researcher, NIMS; Ph.D. student, Kyushu University), Tomonori Kitashima (Principal Researcher, NIMS; Associate Professor, Kyushu University), Makoto Watanabe (Direttore di the Bonding and Manufacturing Field, NIMS), Takayoshi Nakano (Professore, Graduate School of Engineering, Osaka University) e Yuichiro Koizumi (Professore, Graduate School of Engineering, Osaka University).