I materiali porosigerarchici si trovano comunemente in natura e hanno anche numerose applicazioni, come supporti catalitici, scaffold biologici e strutture leggere. La stampa 3D ha permesso la fabbricazione di materiali porosi nelle forme di reticoli, strutture cellulari e schiume su più scale di lunghezza. Tuttavia, secondo un gruppo di ricercatori in un documento intitolato ” Stampa 3D di modelli sacrificali in materiali porosi gerarchici ,” gli attuali approcci “non consentono la produzione rapida di materiali porosi sfusi con dimensioni dei pori che vanno ampiamente dalle dimensioni macroscopiche fino al nanoscala.”

Nel documento di ricerca, gli autori descrivono come hanno sviluppato le formulazioni di inchiostro per consentire la stampa 3D di materiali gerarchici che mostrano porosità su scala nanometrica, micro e macro.

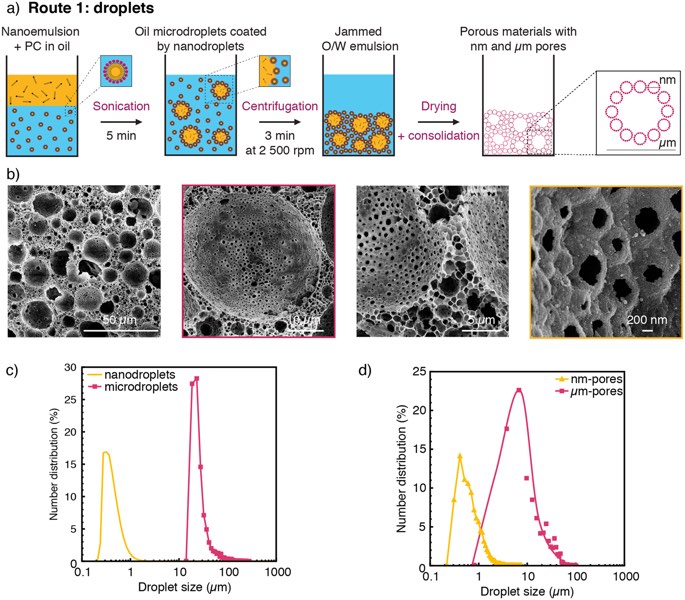

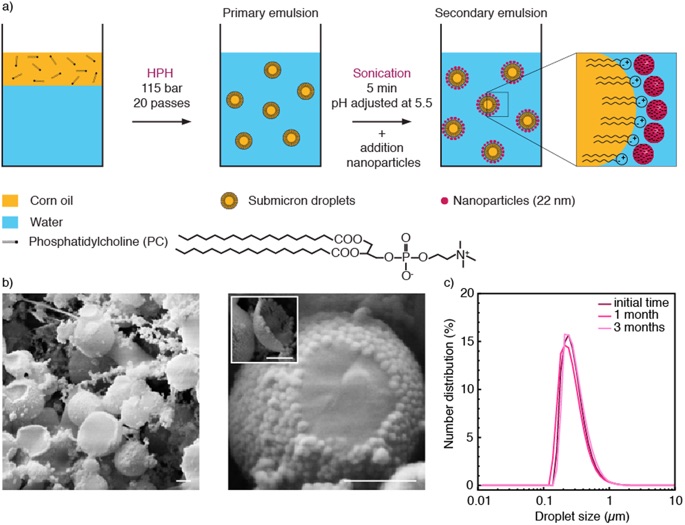

“Qui, noi stampiamo inchiostri 3D che consistono di nanoemulsioni e altri microtemplates per produrre materiali gerarchici di forma complessa con pori controllati che vanno da centinaia di nanometri a millimetri di dimensioni”, affermano i ricercatori. “La dimensione dei pori dei materiali porosi risultanti può essere facilmente regolata attraverso la selezione del percorso di stampa e la dimensione dei blocchi di costruzione dei modelli dei pori. I pori submicron sono generati da nanoemulsioni stabilizzate dalle particelle, mentre le goccioline più grandi o le particelle polimeriche sacrificali vengono utilizzate per creare pori in un intervallo di dimensioni variabili da 10 a 100 μm. Infine, la forma complessa macroscopica e l’architettura cellulare su larga scala del materiale poroso gerarchico sono determinate dal processo di stampa 3D. “

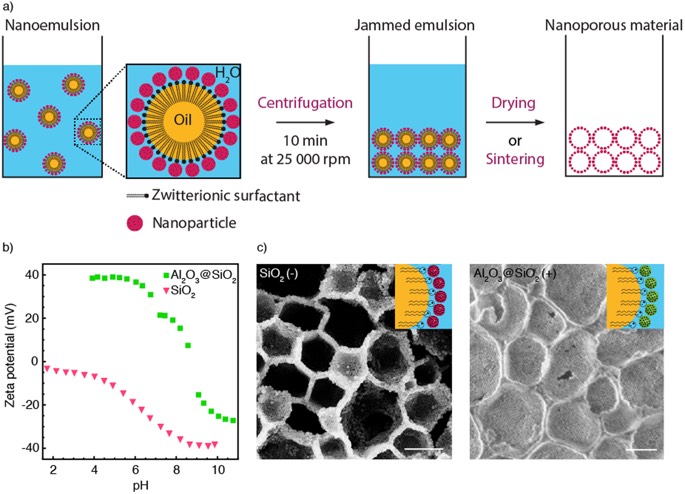

I ricercatori hanno formato nanodroplets stabili attraverso un processo di emulsificazione in due fasi. Queste nanodroplet sono sufficientemente stabili da essere concentrate mediante ultracentrifugazione e formano un modello inceppato denso che può essere convertito direttamente in una struttura nanoporosa dopo essiccazione o sinterizzazione a seconda della volatilità dell’olio.

“Poiché le nanoparticelle formano uno strato denso sulla superficie delle goccioline precursori, i nanopori chiusi vengono spesso ottenuti dopo l’essiccazione e la sinterizzazione”, proseguono i ricercatori. “Tuttavia, i pori aperti possono anche formarsi se le emulsioni sono leggermente destabilizzate durante l’elaborazione per generare superfici di gocce che sono solo parzialmente coperte da particelle. Per le emulsioni investigate in questo lavoro, abbiamo scoperto che una tale leggera destabilizzazione è possibile sostituendo l’olio di mais con decano come fase dispersa. La possibilità di mettere a punto il processo per generare porosità aperta o chiusa dopo la sinterizzazione consente di personalizzare la struttura porosa in base alle proprietà richieste dall’applicazione mirata. “

Poiché la nano e la microporosità sono generate dall’auto-assemblaggio di goccioline e particelle di modelli all’interno dell’inchiostro, contrariamente al lento deposito sequenziale del materiale, il processo di stampa 3D è semplice e veloce. Poiché sono suscettibili alla coalescenza durante la preparazione dell’inchiostro, le goccioline dei modelli devono essere stabilizzate da particelle che successivamente formeranno le pareti dei pori creati dall’essiccamento e dal consolidamento.

“La natura zwitterionica del tensioattivo usato per promuovere questo meccanismo di stabilizzazione consente l’uso di particelle con una varietà di chimiche distinte”, concludono i ricercatori. “Inoltre, la struttura stampata essiccata può essere consolidata chimicamente o tramite trattamento termico, a seconda della formulazione dell’inchiostro. In combinazione con le complesse capacità di plasmatura della stampa 3D, queste caratteristiche rendono il processo altamente regolabile e aprono molte nuove possibilità per la progettazione e la fabbricazione digitale di materiali porosi gerarchici per una varietà di applicazioni. “

Tra gli autori del libro, Lauriane Alison, Stefano Menasce, Florian Bouville, Elena Tervoort, Iacopo Mattich, Allesandro Ofner e André R. Studart.