Nello stampaggio a iniezione, le parti vengono raffreddate costruendo canali attraverso di esse. Questi canali sono in genere linee rette che possono causare un raffreddamento non uniforme. Molto più uniforme, il raffreddamento efficiente può essere ottenuto con canali di raffreddamento conformi, che si adattano alla forma della parte. Tuttavia, questi tipi di canali sono difficili da produrre con metodi convenzionali, rendendo la stampa 3D un’alternativa attraente per la creazione di strumenti di stampaggio a iniezione. In un documento intitolato ” Raffreddamento conforme da parte di SLM per migliorare lo stampaggio a iniezione “, un gruppo di ricercatori utilizza la fusione laser selettiva per costruire canali di raffreddamento conformi negli strumenti di stampaggio a iniezione.

Nello specifico, lo studio mira a produrre strumenti per il supporto di puntali per pipette utilizzati nell’industria medica. Il problema principale con la produzione convenzionale della parte, spiegano i ricercatori, è un lungo ciclo di tempo, correlato alle difficoltà di raffreddamento nelle aree più spesse della parte.

Nello specifico, lo studio mira a produrre strumenti per il supporto di puntali per pipette utilizzati nell’industria medica. Il problema principale con la produzione convenzionale della parte, spiegano i ricercatori, è un lungo ciclo di tempo, correlato alle difficoltà di raffreddamento nelle aree più spesse della parte.

“Inoltre, l’elevata quantità di perni di espulsione sul lato centrale crea ulteriori problemi, poiché le distanze minime devono essere mantenute dai canali di raffreddamento”, proseguono i ricercatori. “Per valutare l’impatto del raffreddamento conforme, sono state eseguite simulazioni numeriche, fornendo eccellenti prospettive riguardo alla riduzione del tempo di ciclo.”

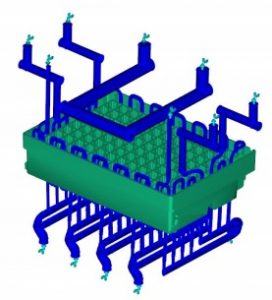

La parte in plastica che hanno creato per lo studio era un supporto per i puntali delle pipette, un rettangolo con 12 × 8 alloggiamenti per le punte, diviso da pareti sottili. La parte è stata progettata per essere impilata, con pareti di stoccaggio esterne più resistenti. Le prove sono state condotte con tecniche di fabbricazione convenzionali e alcuni punti spessi all’intersezione delle pareti interne e delle pareti esterne hanno causato punti caldi, dove il materiale si è raffreddato lentamente. Questo a sua volta ha causato segni di affondamento e deformazioni sulle pareti interne.

I ricercatori hanno quindi riprogettato lo stampo per essere prodotto con la produzione additiva, utilizzando una macchina LaserCusing di Concept Laser . I due obiettivi con la reingegnerizzazione erano la riduzione del tempo di ciclo e la prevenzione della deformazione. L’utilizzo di canali di raffreddamento conformi ha consentito di ridurre il tempo di raffreddamento da 35,5 secondi a 18 secondi.

“Il secondo, ma non meno importante obiettivo, è ridurre le differenze di temperatura al fine di prevenire la deformazione”, affermano i ricercatori. I risultati numerici mostrano che, con questo approccio progettuale, la differenza di temperatura è significativamente inferiore. Il confronto tra diverse temperature nodali su diverse aree della parte mostra che la differenza di temperatura più alta è ora di 10.6ºC. ”

Il tempo di ciclo complessivo ha avuto una significativa riduzione del 34,2%. I ricercatori hanno anche esaminato la fattibilità economica della produzione di utensili per stampaggio a iniezione attraverso la stampa 3D, e hanno scoperto che i costi di SLM e il tempo di consegna erano più alti. Tuttavia, i costi di produzione potrebbero essere ottimizzati se la cavità e gli inserti del nucleo fossero costruiti in un unico processo. I ricercatori prevedono inoltre numerosi altri vantaggi nell’utilizzo della produzione additiva per la stampa 3D di strumenti di stampaggio a iniezione, tra cui risparmio energetico, riduzione degli scarti, produttività ed efficienza complessiva.

Questo studio non è il primo a confermare l’efficacia dell’utilizzo della stampa 3D per produrre strumenti di stampaggio a iniezione . Lo stampaggio a iniezione è una tecnologia di produzione efficace in sé, ma ha margini di miglioramento, e la produzione additiva – piuttosto che sostituire completamente lo stampaggio a iniezione – può migliorarla in un modo che la rende ancora più efficiente.

Gli autori del documento includono N. Reis, FM Barreiros e JC Vasco.