I RICERCATORI DELL’ESERCITO AMERICANO CREANO TAPPI PER LE ORECCHIE PERSONALIZZATI STAMPATI IN 3D PER I SOLDATI

I ricercatori del laboratorio di ricerca aeromedica dell’esercito americano hanno utilizzato la stampa 3D per produrre e testare tappi per le orecchie personalizzabili per i membri delle forze armate statunitensi .

La nuova tecnica degli scienziati dell’esercito per la produzione di protezioni per le orecchie potrebbe essere utilizzata per prevenire la perdita dell’udito tra i membri delle forze armate. I danni all’udito dei soldati possono renderli più vulnerabili e perdere la prontezza al combattimento sul campo di battaglia, oltre a limitare la loro capacità di prendere parte alle interazioni sociali.

Attualmente è obbligatorio per i soldati indossare una sorta di dispositivo di protezione dell’udito (HPD), e quelli che sono abitualmente esposti a rumori pericolosi sono iscritti al programma di ascolto dell’esercito (AHP). L’iniziativa lavora per prevenire la perdita dell’udito attraverso una serie di servizi di udienza clinica, ma i soldati non sono affatto l’unico gruppo vulnerabile. Negli Stati Uniti, si stima che ogni anno vengano spesi 242 milioni di dollari in richieste di risarcimento dei lavoratori a causa di danni all’udito segnalati.

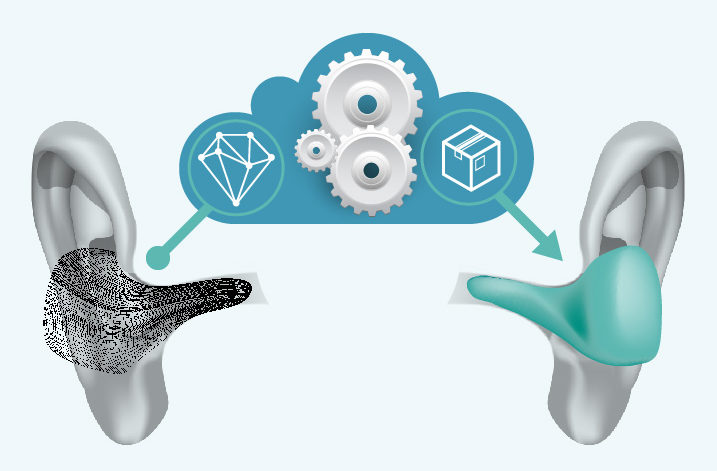

Anche fare impronte all’orecchio per combattere la perdita dell’udito è uno sforzo rischioso. Ad esempio, a volte i materiali da impronta superano il “blocco oto”, che ha lo scopo di proteggere l’orecchio interno, causando lesioni che potrebbero portare a un intervento chirurgico o addirittura alla perdita dell’udito. I ricercatori dell’esercito hanno cercato di alleviare tali rischi utilizzando una combinazione di metodi di scansione, impressioni dell’orecchio tradizionali, scansioni digitali di impressioni fisiche e stampa 3D. La combinazione di queste tecniche ha permesso di produrre tappi per le orecchie personalizzati e per i ricercatori di valutare i benefici e le prestazioni di ciascun metodo.

I processi di fabbricazione tradizionali richiedono la creazione di impronte fisiche auricolari, che vengono spedite a un produttore di tappi per le orecchie. Le “impronte delle orecchie” vengono quindi fuse per creare uno stampo negativo dell’orecchio o scansionate da uno scanner per impronte per produrre un modello digitale. Entrambi i metodi sono attualmente utilizzati, quindi per confrontare e ottimizzare le diverse tecniche, i ricercatori hanno creato sei diversi campioni di tappi per le orecchie. Sono state utilizzate le impressioni dell’orecchio fisico e le scansioni digitali delle impressioni fisiche, insieme a tre diversi metodi di scansione dell’orecchio digitale e un metodo di stampa 3D interno.

I ricercatori dell’esercito americano hanno iniziato utilizzando metodi di acquisizione della luce per creare modelli 3D dei canali dell’orecchio e dell’orecchio di 20 volontari. Questi modelli sono stati quindi modificati con software CAD (computer-aided design) per creare auricolari personalizzati, prodotti utilizzando ciascuno dei tre metodi di fabbricazione. Le scansioni sono state condotte utilizzando una gamma di scanner al fine di valutare la più efficiente, fornita da eFit, 3Shape e Lantos . Cinque soggetti userebbero quindi tappi per le orecchie a forma di impronta, cinque da scansioni eFit, cinque da 3Shape e cinque da Lantos.

Le scansioni digitali sono state modellate internamente utilizzando il software Cyfex Secret Ear Designer e i gusci dei tappi per le orecchie sono stati realizzati utilizzando una stampante Micro 3D 3D Envisiontec e materiali E-Silicone M. Dopo la stampa, i gusci sono stati lavati in una soluzione di alcool isopropilico ed essiccati con pressione pneumatica. Polymax 1, un’unità di polimerizzazione a pressione, è stata sommariamente utilizzata per polimerizzare il materiale, impiegando circa 15 minuti a 60 ° C.

Gli auricolari risultanti sono stati consegnati ai soggetti del test, ai quali è stato chiesto di valutare il comfort di ciascun design e i risultati differivano per ciascun metodo di fabbricazione. Sebbene i prodotti delle impronte dell’orecchio fisico offrissero la migliore protezione dell’udito, in media erano anche i meno comodi. Significativamente, i tappi per le orecchie realizzati utilizzando le scansioni digitali si sono dimostrati molto meno efficaci dei tappi per le orecchie creati utilizzando le impressioni fisiche. Secondo i ricercatori, questo potrebbe essere attribuito all’abilità e alla tecnica delle persone che producono le impressioni e sono necessarie ulteriori ricerche per perfezionare il processo.

Progressi medici stampati in 3D nell’esercito degli Stati Uniti

La produzione additiva è stata spesso utilizzata dalle forze armate statunitensi, nel tentativo di fornire un migliore supporto medico ai soldati e guadagnare un vantaggio sul campo di battaglia.

La società di tecnologia di micro-erogazione con sede in Florida nScrypt ha sviluppato nRugged, una fabbrica in uno strumento (FIT) , per l’esercito americano nel marzo 2020. La stampante 3D, progettata per essere utilizzata in ambienti difficili, è in grado di creare prodotti che vanno da un dispositivo elettronico completo a una benda bioattiva senza cambiare strumenti.

Nell’ottobre 2019, l’ Uniformed Services University of the Health Sciences (USU) e la US Military Academy West Point , New York, hanno pilotato utilizzando dispositivi medici stampati in 3D nelle zone di conflitto. L’esperimento ha dimostrato che era possibile implementare una gamma di strumenti per risparmiare tempo, ridurre i costi di trasporto e superare le sfide logistiche.

Un gruppo di ricerca della US Air Force 3D ha stampato un divaricatore chirurgico medico nell’aprile 2020. Lo strumento, progettato per essere utilizzato dai medici di campo per tenere aperta una ferita, potrebbe essere utilizzato in ambienti ostili dove non è possibile rifornire di materiale medico.

I risultati dei ricercatori sono dettagliati nel loro articolo intitolato ” Valutazione della protezione dell’udito personalizzata fabbricata dalla scansione dell’orecchio digitale e metodi tradizionali “. Lo studio è stato pubblicato dal laboratorio di ricerca aeromedica dell’esercito americano nel dicembre 2019 e scritto da JR Stefanson e William Ahroon.