Può una migliore conservazione e pretrattamento migliorare le prestazioni della polvere metallica di produzione additiva?

Il costo delle polveri metalliche per la produzione additiva (AM) è elevato e contribuisce in misura apprezzabile al costo di produzione dei componenti stampati.

Sebbene l’investimento di capitale associato a una stampante sia impegnato e progressivamente compensato nel tempo, i costi delle materie prime attirano un controllo costante.

L’uso regolare ricorda costantemente che le forniture di polvere di metallo attraggono un prezzo elevato, in particolare se confrontato al prezzo del materiale solido (stock di barre) e sottolinea la necessità di estrarre le massime prestazioni da un feed.

Un prezzo che vale la pena pagare?

Vale la pena notare che ci sono valide ragioni per l’alto costo delle polveri AM metalliche. Riflette in gran parte il metodo di produzione, più comunemente acqua, gas (azoto, argon o elio) o atomizzazione a base di plasma, che influenza proprietà vitali come la dimensione e la forma delle particelle. La morfologia altamente sferica, in gran parte priva di satelliti, delle particelle prodotte dalla lavorazione al plasma, insieme all’eccellente purezza, si traduce in genere in prestazioni che richiedono i prezzi più alti.

Un mercato sempre più competitivo sta guidando la riduzione dei costi, ma in un contesto di requisiti rigorosi in termini di morfologia delle particelle, purezza chimica e consistenza. I requisiti di distribuzione delle dimensioni delle particelle (PSD) sono un ostacolo importante alla riduzione dei costi con, ad esempio, solo il 10-50% del prodotto da un processo di atomizzazione del gas che rientra tipicamente nell’intervallo di dimensioni 20-150 µm richiesto per AM . Restringere il PSD significa una resa utilizzabile inferiore e costi più elevati.

Questo contesto sottolinea il valore della scelta di una fornitura di polvere che sia adattata in modo ottimale a una specifica esigenza di stampa, e certamente non eccessivamente specificata. Tuttavia, solleva anche la questione se le prestazioni di una polvere acquistata possano essere migliorate e, in caso affermativo, come?

Ottimizzazione delle prestazioni della polvere

Uno studio collaborativo con Desktop Metal (Burlington, USA), un produttore di stampanti commerciali a getto di leganti per metallo AM, ha indagato su questa domanda. Lo scopo era determinare se le proprietà delle polveri metalliche AM potessero essere migliorate mediante cottura (sotto aria o azoto) o condizioni di conservazione. I risultati forniscono informazioni utili per ottimizzare le prestazioni della polvere AM.

Cottura

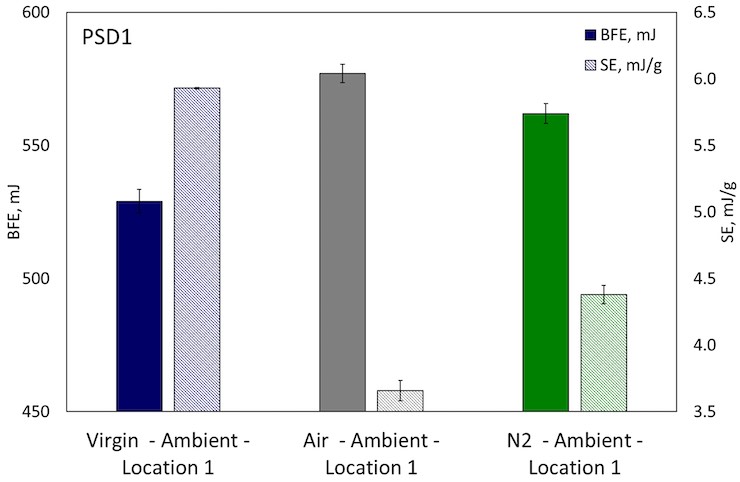

La figura seguente mostra come cuocere una polvere AM di acciaio inossidabile con una D50 di 12 µm, sotto aria o azoto (a 200 o C per 12 ore), modifichi le proprietà di flusso, come quantificate dalle misurazioni di energia di fluidità di base (BFE) e di energia specifica (SE). Queste proprietà dinamiche, che hanno dimostrato rilevanza per le prestazioni AM , sono state misurate utilizzando un reometro per polveri FT4, applicando protocolli standard per lo strumento.

Freeman Tech

La cottura all’aria ha l’impatto più significativo, provocando un marcato aumento di BFE e una diminuzione di SE. La cottura all’azoto ha un effetto simile ma meno pronunciato. I valori BFE sono generati dalle misurazioni delle forze assiali e rotazionali che agiscono sulla pala del tester durante una traslazione verso il basso. In una polvere densamente compatta, la trasmissione della forza è altamente efficace e la zona di flusso associata a questa azione di compressione è relativamente ampia. Pertanto, valori BFE più elevati sono spesso associati a un impaccamento delle particelle più efficiente. I valori SE al contrario vengono misurati durante una traslazione ascendente della lama e sono influenzati dal livello di incastro meccanico e di attrito tra le particelle.

Presi insieme i risultati indicano che la cottura al forno migliora l’efficienza di impaccamento delle particelle, riducendo allo stesso tempo le interazioni particella-particella; entrambi gli effetti suggeriscono un cambiamento nelle proprietà della superficie.

La domanda più interessante è cosa potrebbe significare per le prestazioni AM. Un impacchettamento efficiente delle particelle è associato a una migliore qualità di stampa poiché riduce il vuoto nel letto di polvere e, per estensione, nella parte finita. Una buona scorrevolezza sotto gravità è vantaggiosa rispetto alla dispersione della polvere attraverso la piattaforma di costruzione. Tutti i dati suggeriscono quindi che la cottura al forno migliorerà probabilmente le prestazioni.

Conservazione

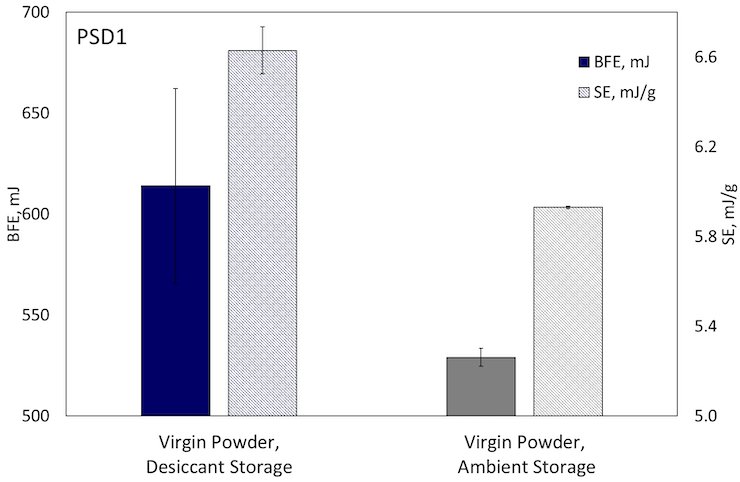

La figura sopra illustra l’impatto delle condizioni di conservazione. Lo stoccaggio con un essiccante (16,5 g di ossido di calcio per 1600 g di polvere metallica) aumenta sia BFE che SE, rispetto allo stoccaggio in condizioni ambientali. È chiaro che il campione è in grado di trattenere l’umidità – altrimenti l’essiccante avrebbe un effetto trascurabile – e che in questo caso l’umidità è effettivamente benefica per la fluidità, in particolare SE. Non è raro che l’acqua lubrifichi le interazioni particella-particella, in particolare l’attrito tra le particelle, o minimizzi la carica elettrostatica, il che razionalizzerebbe questa osservazione.

Conservazione e trattamento

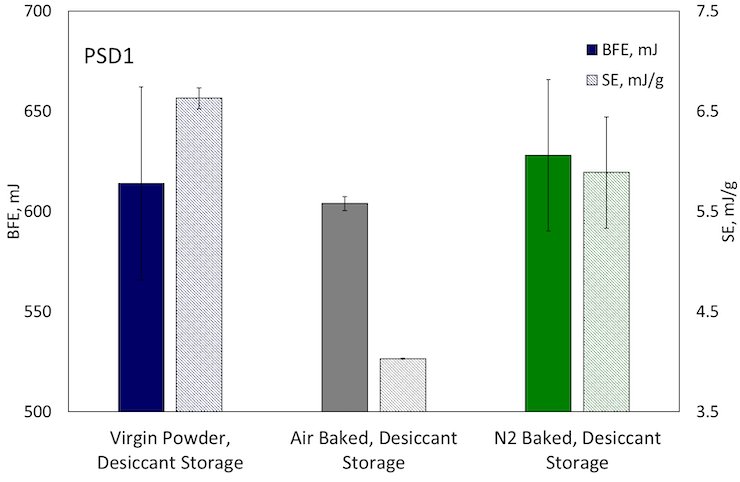

Questa figura finale mostra l’effetto combinato di cottura e conservazione per chiarire l’impatto relativo delle diverse condizioni. Osservando tutti e tre i set di dati BFE, si osserva che la conservazione con un essiccante non solo aumenta i valori misurati, come discusso, ma erode la differenza indotta dalla cottura. Ciò evidenzia come le variazioni nelle proprietà di flusso indotte dalla conservazione siano significative rispetto a quelle indotte dalla cottura e che le condizioni di conservazione richiedono un’attenta considerazione per preservare eventuali guadagni dal pretrattamento.

Questo studio mostra che sia le condizioni di cottura che di conservazione possono avere un effetto significativo sulla scorrevolezza delle polveri metalliche AM e, per estensione, sulle prestazioni di stampa. I meccanismi associati sono complessi e non possono essere previsti ma possono essere misurati. Ulteriori studi con una seconda polvere di acciaio inossidabile hanno dimostrato che anche la PSD è un fattore significativo, un risultato non inaspettato che sottolinea l’importanza di valutare condizioni di trattamento e conservazione ottimizzate per ogni singola polvere.

In conclusione

È possibile estrarre prestazioni migliori da una polvere AM metallica tramite fasi di pretrattamento appropriate come la cottura e una conservazione attentamente studiata. Queste strategie possono pagare dividendi e potenzialmente aumentare il valore di una materia prima. Lo studio sistematico, utilizzando una metrica rilevante per il processo, è fondamentale per ottimizzare le prestazioni e migliorare l’economia di produzione.