AddUp fa parte dell’ambizioso progetto “Metal3D”, il cui scopo è creare una stampante 3D che produrrà le prime parti metalliche nello spazio. Questo progetto è guidato dall’Agenzia spaziale europea (ESA), dall’Airbus Defence and Space e da altri partner industriali e accademici come Highftech Engineering e Cranfield University.

In pochi mesi le parti metalliche verranno stampate su una stampante molto speciale. Per la prima volta nella storia, una macchina su misura sarà installata a bordo della Stazione Spaziale Internazionale (ISS) all’interno del modulo Columbus e sarà la prima del suo genere in grado di stampare dallo spazio. Questo progetto, uno dei progetti più entusiasmanti dell’industria della stampa 3D, si chiama “Metal3D”.

I partner di questo progetto

Metal3D è un progetto su larga scala che coinvolge diverse entità. L’ESA comanda la missione e svolge il ruolo del cliente in questo progetto. La gestione del progetto è fornita dai team di Airbus Defence and Space a Tolosa. I loro team garantiscono l’integrazione dei vari componenti della stampante, l’alimentazione e la conformità all’ambiente spaziale. La Cranfield University supervisiona la fonte di energia e il meccanismo di consegna dei materiali. Nel caso di «Metal3D», questo include un laser e un filo di acciaio inossidabile.

La società Highftech ha il compito di produrre l’involucro della macchina e di integrare la gestione dei fluidi della macchina. Infine, AddUp realizza la struttura interna ei meccanismi della macchina, il PLC che la controlla e l’interfaccia che permette la comunicazione con il suolo.

Alexandre Piaget, ingegnere R&D di AddUp, testimonia: “AddUp gioca un ruolo importante nella realizzazione di questa missione, ma il suo coinvolgimento nel progetto risale alla fase pre-progetto in cui doveva essere dimostrata la fattibilità del progetto. Questa prima parte, eseguita nei locali di Salon de Provence, ha gettato le basi di ciò che la macchina è oggi. Nella versione finale della macchina, AddUp si occupa degli assi mobili, delle parti strutturali e del software della macchina”.

Addizionare

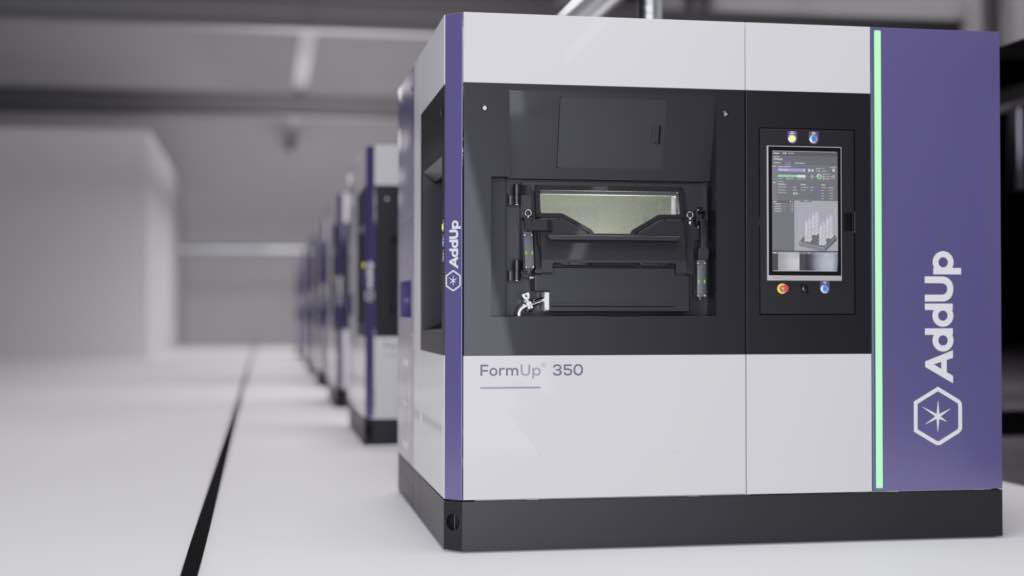

Dalla sua creazione nel 2016, a seguito di un accordo di collaborazione firmato da Fives e Michelin nel settembre 2015, AddUp ha sviluppato un’esperienza unica nella produzione additiva di metalli.

L’azienda ha investito nella progettazione di macchine per la stampa 3D dei metalli nelle due tecnologie complementari più dominanti sul mercato.

AddUp è un esperto in Powder Bed Fusion (PBF), ideale per la produzione di parti con design molto complessi e prestazioni migliorate soprattutto con l’uso di polvere fine, e in DED (Directed Energy Deposition) che è molto rilevante per la riparazione di parti e funzione aggiuntiva.

AddUp gestisce un parco macchine di quasi 40 macchine nei suoi siti di Cébazat, Strasburgo e Salon de Provence in Francia.

Questo permette ad AddUp di accelerare il controllo del processo da un punto di vista industriale e quindi di migliorare il design e le prestazioni delle proprie macchine. Infine, AddUp è organizzato per accompagnare i clienti durante tutto il loro percorso, sia nelle fasi di discovery, proof of concept, produzione di parti o integrazione tecnologica nelle loro officine.

Dal punto di vista meccanico, gli esperti di AddUp hanno progettato e realizzato la struttura interna della macchina, comprese tutte le parti mobili. Lato software, hanno sviluppato il programma di automazione della macchina, che include funzioni come la comunicazione con il suolo (invio di dati, misurazioni, immagini e report, ed esecuzione di comandi ricevuti dalla Terra).

La missione: caratterizzazione del metallo

“Metal3D” è commissionato dall’Agenzia spaziale europea come dimostratore tecnologico. Lo scopo è quello di caratterizzare le proprietà meccaniche di un materiale modellato in microgravità. Per eseguire questo esperimento, due lotti di provini saranno prodotti da due stampanti identiche. Mentre il primo lotto sarà realizzato a Tolosa in gravità terrestre, il secondo sarà costruito nello spazio, all’interno del modulo Columbus della ISS in microgravità. Per realizzare questi due progetti di stampa sono state progettate e realizzate due copie identiche di una macchina da stampa 3D in metallo in grado di operare in entrambi gli ambienti. La stampante progettata per questa missione sarà quindi la prima a stampare parti metalliche nello spazio.

La sfida: produzione in condizioni di microgravità

In assenza di gravità, la maggior parte degli attuali processi di produzione additiva non sono più utilizzabili. Questo perché non sono compatibili con l’ambiente spaziale (l’uso di polvere fine è pericoloso nella stazione spaziale), o perché la loro implementazione è in conflitto con la microgravità (tecnologie del letto di polvere per esempio). Per rendere possibile la produzione in microgravità, i partner hanno scelto di utilizzare un processo che promuove le forze indotte dalla tensione superficiale: questa è la combinazione filo-laser (W-DED). Verrà utilizzato un laser come fonte di energia e un filo di acciaio inossidabile 316L come materia prima. Il laser e il sistema di alimentazione del filo sono fissati nel telaio della macchina e il piano di stampa è reso mobile da 3 assi lineari e 1 asse rotativo. La macchina funziona sotto azoto per limitare l’ossidazione del materiale e prevenire i rischi di combustione. Poiché l’accesso all’azoto è limitato nella ISS, l’atmosfera della macchina viene filtrata e raffreddata durante tutto il processo di produzione per limitare il consumo di azoto e riciclare il più possibile l’azoto già presente nella macchina.

La continuazione del progetto

La spedizione della macchina sulla ISS è prevista per febbraio del prossimo anno, ma il follow-up del progetto è già in corso: abbiamo un progetto con Airbus DS per costruire una macchina ispirata a “Metal3D”, che sarà consentire che gli sviluppi su questa tecnologia continuino.

Consideriamo le possibilità di produzione e riparazione di strumenti e parti, direttamente in loco con un unico materiale di input per un’ampia varietà di parti; insieme alla possibilità di progettare sistemi più complessi, anche habitat in un contesto lunare o di base marziana. Le prospettive della stampa 3D nel contesto dell’esplorazione spaziale sono numerose!