Sensori di stampa 3D dei ricercatori per satelliti

Economici e veloci da produrre, questi sensori al plasma prodotti digitalmente potrebbero aiutare gli scienziati a prevedere il tempo o a studiare i cambiamenti climatici.

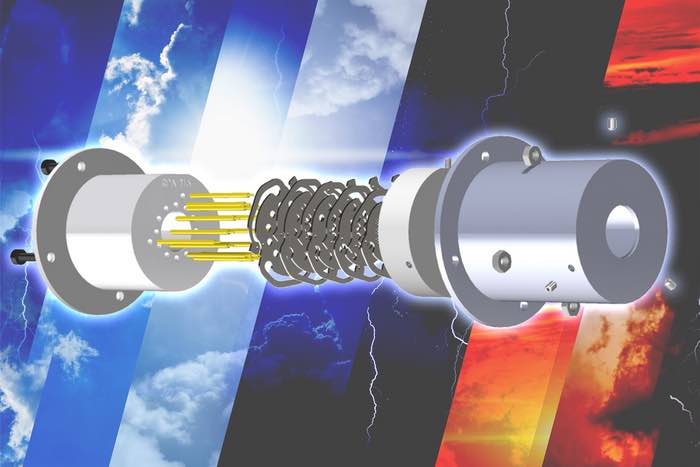

Gli scienziati del MIT hanno creato i primi sensori al plasma prodotti completamente digitalmente per veicoli spaziali in orbita. Questi sensori al plasma, noti anche come analizzatori di potenziale ritardante (RPA), vengono utilizzati dai satelliti per determinare la composizione chimica e la distribuzione dell’energia ionica nell’atmosfera.

L’hardware stampato in 3D e tagliato al laser ha funzionato così come i sensori al plasma a semiconduttore all’avanguardia prodotti in una camera bianca, il che li rende costosi e richiede settimane di fabbricazione intricata. Al contrario, i sensori stampati in 3D possono essere prodotti per decine di dollari nel giro di pochi giorni.

Grazie al loro basso costo e alla velocità di produzione, i sensori sono ideali per CubeSat. Questi satelliti economici, a bassa potenza e leggeri sono spesso utilizzati per le comunicazioni e il monitoraggio ambientale nell’atmosfera superiore della Terra.

I ricercatori hanno sviluppato RPA utilizzando un materiale in vetroceramica più durevole rispetto ai tradizionali materiali per sensori come il silicio e i rivestimenti a film sottile. Utilizzando la vetroceramica in un processo di fabbricazione sviluppato per la stampa 3D con plastica, è stato possibile creare sensori con forme complesse in grado di resistere alle ampie oscillazioni di temperatura che un veicolo spaziale incontrerebbe nell’orbita terrestre inferiore.

“La produzione additiva può fare una grande differenza nel futuro dell’hardware spaziale. Alcune persone pensano che quando stampi qualcosa in 3D, devi concedere meno prestazioni. Ma abbiamo dimostrato che non è sempre così. A volte non c’è nulla da scambiare”, afferma Luis Fernando Velásquez-García, uno dei principali scienziati dei Microsystems Technology Laboratories (MTL) del MIT e autore senior di un documento che presenta i sensori al plasma.

Insieme a Velásquez-García sulla carta ci sono l’autore principale e postdoc di MTL Javier Izquierdo-Reyes; la studentessa laureata Zoey Bigelow; e il postdottorato Nicholas K. Lubinsky. La ricerca è pubblicata su Additive Manufacturing .

Un RPA è stato utilizzato per la prima volta in una missione spaziale nel 1959. I sensori rilevano l’energia negli ioni, o particelle cariche, che galleggiano nel plasma, che è una miscela surriscaldata di molecole presenti nell’atmosfera superiore della Terra. A bordo di un veicolo spaziale in orbita come un CubeSat, i versatili strumenti misurano l’energia e conducono analisi chimiche che possono aiutare gli scienziati a prevedere il tempo o monitorare i cambiamenti climatici.

I sensori contengono una serie di maglie caricate elettricamente punteggiate da minuscoli fori. Quando il plasma passa attraverso i fori, gli elettroni e altre particelle vengono strappati via fino a quando rimangono solo gli ioni. Questi ioni creano una corrente elettrica che il sensore misura e analizza.

La chiave del successo di un RPA è la struttura abitativa che allinea le maglie. Deve essere elettricamente isolante e allo stesso tempo in grado di resistere a sbalzi di temperatura improvvisi e drastici. I ricercatori hanno utilizzato un materiale in vetroceramica stampabile che mostra queste proprietà, noto come Vitrolite.

Lanciata all’inizio del XX secolo, la Vitrolite è stata spesso utilizzata in piastrelle colorate che sono diventate una vista comune negli edifici art déco.

Il materiale durevole può anche resistere a temperature fino a 800 gradi Celsius senza rompersi, mentre i polimeri utilizzati negli RPA a semiconduttore iniziano a fondere a 400 gradi Celsius.

“Quando realizzi questo sensore nella camera bianca, non hai lo stesso grado di libertà per definire materiali e strutture e come interagiscono tra loro. Ciò che ha reso possibile tutto ciò sono gli ultimi sviluppi nella produzione additiva”, afferma Velásquez-García.

Ripensare la fabbricazione

Il processo di stampa 3D per la ceramica prevede in genere una polvere di ceramica che viene colpita con un laser per fonderla in forme, ma questo processo spesso lascia il materiale ruvido e crea punti deboli a causa dell’elevato calore dei laser.

Invece, i ricercatori del MIT hanno utilizzato la polimerizzazione in vasca, un processo introdotto decenni fa per la produzione additiva con polimeri o resine. Con la polimerizzazione in vasca, una struttura 3D viene costruita uno strato alla volta immergendolo ripetutamente in una vasca di materiale liquido, in questo caso Vitrolite. La luce ultravioletta viene utilizzata per polimerizzare il materiale dopo l’aggiunta di ogni strato, quindi la piattaforma viene nuovamente immersa nella vasca. Ogni strato ha uno spessore di soli 100 micron (all’incirca il diametro di un capello umano), consentendo la creazione di forme ceramiche lisce, prive di pori e complesse.

Nella produzione digitale, gli oggetti descritti in un file di progettazione possono essere molto complessi. Questa precisione ha permesso ai ricercatori di creare maglie tagliate al laser con forme uniche in modo che i fori si allineassero perfettamente quando sono stati posizionati all’interno dell’alloggiamento dell’RPA. Ciò consente il passaggio di più ioni, il che porta a misurazioni a risoluzione più elevata.

Poiché i sensori erano economici da produrre e potevano essere fabbricati così rapidamente, il team ha prototipato quattro design unici.

Mentre un progetto era particolarmente efficace nel catturare e misurare un’ampia gamma di plasmi, come quelli che un satellite incontrerebbe in orbita, un altro era adatto per rilevare plasmi estremamente densi e freddi, che in genere sono misurabili solo utilizzando dispositivi a semiconduttore ultraprecisi.

Questa alta precisione potrebbe consentire sensori stampati in 3D per applicazioni nella ricerca sull’energia da fusione o nel volo supersonico. Il processo di prototipazione rapida potrebbe anche stimolare una maggiore innovazione nella progettazione di satelliti e veicoli spaziali, aggiunge Velásquez-García.

“Se vuoi innovare, devi essere in grado di fallire e permetterti il rischio. La produzione additiva è un modo molto diverso di creare hardware spaziale. Posso creare hardware spaziale e se fallisce, non importa perché posso creare una nuova versione molto rapidamente ed economicamente e davvero iterare sul design. È una sandbox ideale per i ricercatori”, afferma.

Sebbene Velásquez-García sia soddisfatto di questi sensori, in futuro vuole migliorare il processo di fabbricazione. La riduzione dello spessore degli strati o della dimensione dei pixel nella polimerizzazione in vasca di vetroceramica potrebbe creare hardware complesso ancora più preciso. Inoltre, la produzione completamente additiva dei sensori li renderebbe compatibili con la produzione nello spazio. Vuole anche esplorare l’uso dell’intelligenza artificiale per ottimizzare la progettazione dei sensori per casi d’uso specifici, come ridurre notevolmente la loro massa garantendo al contempo che rimangano strutturalmente sani.

Questo lavoro è stato finanziato, in parte, dal MIT, dal MIT-Tecnológico de Monterrey Nanotechnology Program, dal MIT Portugal Program e dalla Fondazione portoghese per la scienza e la tecnologia.

FIGURA PER GENTILE CONCESSIONE DEI RICERCATORI E CURATA DA MIT NEWS