Materiali compositi sandwich in HDPE riciclato per la fusione mediante stampa 3D FDM

In ” HDPE riciclato ha rinforzato i motivi stampati tridimensionali Al 2 O 3 e SiC per il materiale composito sandwich “, gli autori Narinder Singh, Rupinder Singh, Ranvijay Kumar e IPS Ahuja esplorano nuovi modi per creare modelli sacrificali per il casting degli investimenti utilizzando la stampa 3D FDM e riciclati materiali.

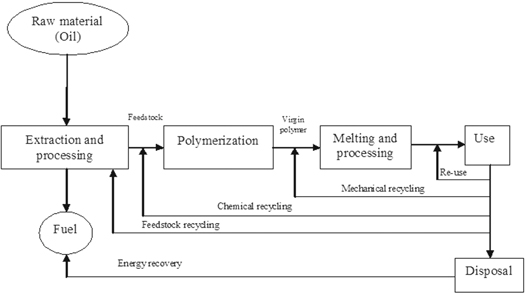

Mentre il riciclaggio è una delle principali preoccupazioni in tutto il mondo, l’aumento dell’uso di materiali termoplastici solleva ancora più domande in termini di smaltimento dei rifiuti. A causa della sfida nel separare le sottoparti, i ricercatori hanno cercato altri modi per riciclare, espressamente, senza separazione.

“I materiali di scarto commercialmente vari sono creati da servizi, industrie manifatturiere e rifiuti solidi urbani”, affermano i ricercatori. “La crescente consapevolezza della Terra ha contribuito alle preoccupazioni legate al trasferimento dello smaltimento dei rifiuti. Una delle maggiori preoccupazioni soprattutto nelle nazioni in via di sviluppo come l’India è la gestione dei rifiuti solidi ”.

Precedenti ricerche sono state condotte in merito all’HDPE riciclato per il composito di legno, e anche il WPC è stato studiato, sebbene gli autori ci informino che le bioplastiche sono generalmente proibitive per l’uso. Nella maggior parte dei casi, tuttavia, i polimeri includono riempitivi intesi a rafforzare le proprietà termiche e meccaniche.

La colata di investimento richiede solitamente uno stampo e gusci di ceramica per creare prototipi, con linee di separazione e inserti integrati negli stampi. Le strutture vengono quindi rifinite, assemblate e riempite con cera liquida, dopodiché vengono scomposti i contenuti dello stampo.

“Nel processo IC convenzionale, investimenti sostanziali sono focalizzati sul modello o sulla generazione di avanzamento degli utensili”, affermano i ricercatori. “Le risorse impegnate aumentano in modo significativo con la complessità degli stampi o la fabbricazione a basso volume.

“Tutto sommato, un produttore di utensili deve valutare le singole configurazioni di stampo prima di concentrarsi sulla produzione poiché gli errori di progettazione o le iterazioni sono in genere costosi e noiosi da modificare”.

La nuova tecnologia è stata responsabile, tuttavia, di una maggiore precisione e resistenza nei prodotti finali creati attraverso la prototipazione rapida.

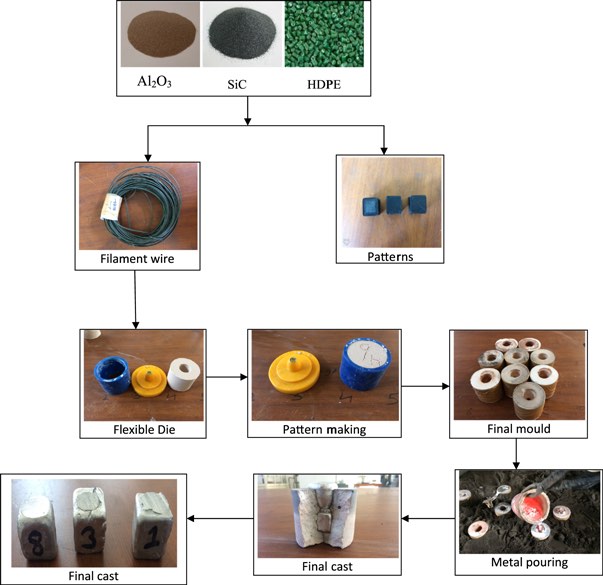

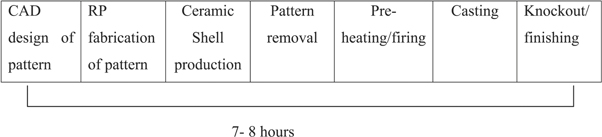

In questa ricerca, gli scienziati hanno utilizzato filo di filamento di materiale per mangimi realizzato in HDPE e rinforzato con Al 2 O 3 / SiC (di diametro medio 50 μ m). I modelli sono stati quindi fabbricati su una stampante 3D FDM open source. Tradizionalmente, tale produzione richiederebbe fino a tre mesi solo per fare una parte, costando fino a $ 500. Con la stampa 3D FDM, il processo ha richiesto solo otto ore al massimo.

Con la polvere di pietra, il team è stato in grado di creare un materiale composito sandwich affidabile, offrendo stabilità del guscio e resistenza alla temperatura fino a circa 1100 ° C. Insieme ad Al, è possibile utilizzare anche altri metalli e leghe, con i risultati finali che presentano livelli di durezza superficiale e porosità adeguati per la prototipazione.

“Questi SCM possono essere utilizzati come materiale bifase, elementi di rinforzo per compositi di cemento con architettura frattale, ottimizzazione della forma delle reti di forza di strutture in muratura per applicazioni di ingegneria civile, architettura tensegrity, stampa di metamateriali. Il percorso proposto per il riciclaggio dei rifiuti solidi in plastica è in linea con il dominio applicativo discusso da altri ricercatori tramite la stampa 3D “, hanno concluso i ricercatori.