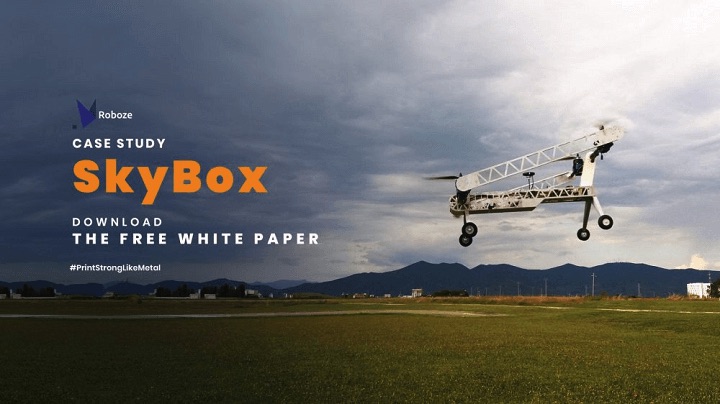

SkyBox Engineering che utilizza soluzioni di stampa 3D Roboze per creare parti funzionali di droni

Fondata nel 2009, SkyBox Engineering srl è una società spin-off dell’Università di Pisa focalizzata sulla ricerca e sviluppo nel settore aeronautico. Come spiega il produttore italiano di stampanti 3D Roboze in un nuovo case study e in un white paper , la società utilizza la sua tecnologia di stampa 3D FFF per creare parti di modelli aeronautici funzionali per i “droni del futuro”.

Le soluzioni di stampa 3D Roboze sono progettate per creare parti durature, ripetibili e resistenti per molteplici settori, tra cui petrolio e gas, sport motoristici, difesa, aerospaziale e aeronautica. L’azienda utilizza una varietà di materiali termoplastici, compositi e ad alta temperatura di alta qualità e il suo sistema brevettato Beltless, per realizzare prototipi funzionali e parti finali per molteplici applicazioni, comprese quelle professionali, industriali ed estreme .

“La necessità di utilizzare la stampa 3D deriva dalla natura dei nostri progetti. L’obiettivo principale è la riduzione dei pesi e degli ingombri delle parti posizionate su droni e modelli aerodinamici, sfruttando la possibilità di costruire parti funzionali con forme anche complesse “, ha spiegato Vincenzo Binante, ingegnere di SkyBox.

“Roboze è la prima soluzione di stampa 3D adottata da SkyBox, in passato chiedevamo a un servizio esterno di realizzare parti stampate con questa tecnologia. Abbiamo scelto Roboze per la qualità del materiale e la possibilità di testare diversi processi di stampa: inoltre, la soluzione Roboze consente di avere una piastra di costruzione protetta e controllata con una buona precisione e di acquisire confidenza con la stampante in modo estremamente rapido. “

I clienti che utilizzano la tecnologia Roboze godono di numerosi vantaggi per i loro progetti, come accessibilità, flessibilità e precisione. Il team di SkyBox doveva creare un sistema di ammortizzatori che isolasse l’autopilota di un drone dalle vibrazioni ad alta frequenza risultanti dai suoi motori. Utilizzando la tecnologia Roboze, SkyBox ha creato un alloggiamento stampato in 3D – con una riduzione del peso del 25% – che era “dotato di ammortizzatori” e ha anche modificato rapidamente il giunto dell’alloggiamento.

Questa soluzione non sarebbe stata possibile se il team avesse utilizzato strumenti di lavorazione convenzionali e alluminio; invece, ha usato il materiale poliammidico caricato con fibra di carbonio di Roboze, Carbon PA , che è stato usato in passato per applicazioni simili . Il Carbon PA è un materiale tecnico ad alte prestazioni, con una resistenza alla trazione di 138 MPa, ed è spesso usato per la stampa 3D di pezzi finiti per applicazioni di sostituzione dei metalli, qualcosa che presenta vantaggi che Roboze è in grado di combinare con quelli della produzione additiva.

“Quando l’applicazione non consente di utilizzare la plastica, è possibile realizzare modelli economici molto rapidamente, con l’obiettivo di eseguire test di assemblaggio, prima di produrre il pezzo: ciò consente di avere costi di sviluppo più accessibili, con un risparmio di tempo del 20% e un risparmio di peso del 25% “, ha detto Binante.

L’uso di polimeri, piuttosto che di materiali metallici, in settori industriali come quello aerospaziale, manifatturiero, automobilistico e petrolifero e del gas, può aiutare a ridurre il peso delle parti, oltre a fornire una migliore lavorabilità. Altri vantaggi includono basso coefficiente di attrito, isolamento elettrico e resistenza chimica alla corrosione.

Le soluzioni AM di Roboze sono pensate per coprire più fasi di lead-time dei prodotti. Grazie ai suoi materiali versatili e ad alte prestazioni, alla ripetibilità garantita e al sistema Beltless, la società con sede a Bari può produrre componenti con tolleranze meccaniche di 25 micron; ciò consente ai suoi clienti, come SkyBox, di creare parti concettuali, prototipi funzionali e parti finite pronte per il montaggio.

Binante ha dichiarato: “La soluzione Roboze ha permesso di accelerare definitivamente il processo di prototipazione, in quanto consente un trasferimento più diretto dal modello CAD alla realizzazione del pezzo, rispetto ai metodi di produzione tradizionali”.