Università di tecnologia chimica di Pechino: impalcature di ingegneria tissutale stampate in 3D HA / PCL

I ponteggi in osso stampati in 3D utilizzati per scopi di ingegneria dei tessuti devono avere una buona resistenza meccanica, poiché il ponteggio deve essere in grado di fornire supporto al tessuto. Poiché le impalcature ossee richiedono anche la corretta struttura dei pori per contribuire a fornire un buon ambiente per la differenziazione, la proliferazione e la riparazione delle cellule tissutali danneggiate , sono necessari materiali bioattivi, come il policaprolattone (PCL) e l’ idrossiapatite (HA).

I ricercatori Zhiwei Jiao, Bin Luo, Shengyi Xiang, Haopeng Ma, Yuan Yu e Weimin Yang, dell’Università di Tecnologia chimica di Pechino (BUCT), hanno pubblicato un documento intitolato ” Stampa 3D di impalcature di ingegneria dei tessuti compositi HA / PCL “, il loro lavoro nel costruire impalcature di ingegneria tissutale nano-HA / PCL e micro-HA / PCL usando la stampante 3D FDM differenziale a fusione che hanno sviluppato.

Il riassunto recita: “Qui, sono stati esplorati la struttura interna e le proprietà meccaniche degli scaffold idrossiapatite / policaprolattone, preparati con la tecnica della modellazione a deposizione fusa (FDM). Usando l’idrossiapatite (HA) e il policaprolattone (PCL) come materie prime, il nano-HA / PCL e il micro-HA / PCL che il composito con 20% in peso di HA sono stati preparati con la tecnologia di miscelazione a fusione, e le impalcature di ingegneria del tessuto composito HA / PCL sono state preparate da stampante 3D FDM differenziale auto-sviluppata. Dall’osservazione al microscopio, si è scoperto che i ponteggi di ingegneria tissutale nano-HA / PCL e micro-HA / PCL preparati hanno distribuito uniformemente e interconnesso i pori quasi rettangolari. Osservando la vista in sezione trasversale dell’impalcatura nano-HA / PCL e dell’impalcatura micro-HA / PCL, è noto che le particelle di HA nel ponteggio nano-HA / PCL sono distribuite uniformemente e le particelle di HA nel ponteggio micro-HA / PCL sono agglomerate, che attribuiscono i ponteggi nano-HA / PCL con una maggiore resistenza alla trazione e resistenza alla flessione rispetto al ponteggi micro-HA / PCL. La resistenza alla trazione e alla flessione dei campioni nano-HA / PCL erano rispettivamente di 23,29 MPa e 21,39 MPa, che erano rispettivamente del 26,0% e del 33,1% superiori a quelli dei campioni PCL puri. Pertanto, i ponteggi compositi nano-HA / PCL bioattivi preparati dalle stampanti 3D FDM differenziali in fusione dovrebbero avere prospettive di applicazione più ampie nell’ingegneria dei tessuti ossei ”. La resistenza alla trazione e alla flessione dei campioni nano-HA / PCL erano rispettivamente di 23,29 MPa e 21,39 MPa, che erano rispettivamente del 26,0% e del 33,1% superiori a quelli dei campioni PCL puri. Pertanto, i ponteggi compositi nano-HA / PCL bioattivi preparati dalle stampanti 3D FDM differenziali in fusione dovrebbero avere prospettive di applicazione più ampie nell’ingegneria dei tessuti ossei ”. La resistenza alla trazione e alla flessione dei campioni nano-HA / PCL erano rispettivamente di 23,29 MPa e 21,39 MPa, che erano rispettivamente del 26,0% e del 33,1% superiori a quelli dei campioni PCL puri. Pertanto, i ponteggi compositi nano-HA / PCL bioattivi preparati dalle stampanti 3D FDM differenziali in fusione dovrebbero avere prospettive di applicazione più ampie nell’ingegneria dei tessuti ossei ”.

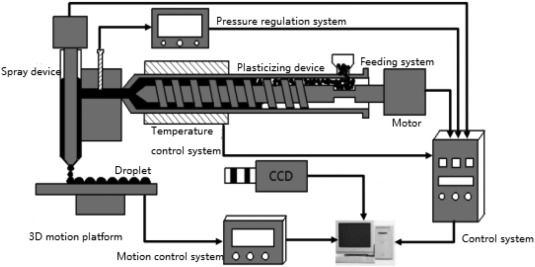

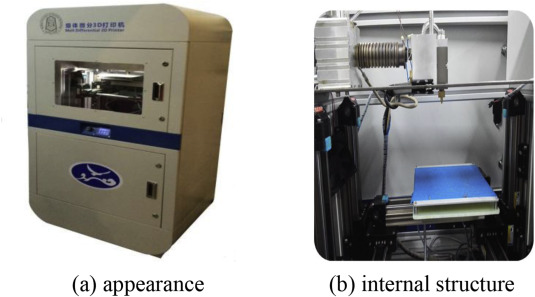

Stampante 3D differenziale fuso.

PCL è biocompatibile, biodegradabile e ha proprietà di mantenimento della forma, motivo per cui viene spesso utilizzato per fabbricare stent. D’altra parte, a causa di una quantità insufficiente di bioattività, il materiale non è ottimo per l’uso nell’ingegneria del tessuto osseo. L’HA, che è stato usato con successo come materiale sostitutivo osseo, ha un sacco di bioattività, motivo per cui combinandolo con PCL può funzionare per impalcature di ingegneria del tessuto osseo.

“Nel complesso, l’attuale processo di preparazione delle impalcature di ingegneria dei tessuti presenta problemi di basso contenuto di HA, facile agglomerazione, bassa resistenza dello stent e materiale di stampa singolo”, hanno spiegato i ricercatori.

“Le particelle composite HA / PCL vengono utilizzate come materiali di stampa e le proprietà meccaniche e le caratteristiche strutturali dei due scaffold di ingegneria dei tessuti vengono confrontate e analizzate. La materia prima della stampante 3D differenziale in fusione è il pellet, che elimina la fase di disegno rispetto a una stampante 3D di tipo FDM convenzionale. La stampante 3D viene estrusa in fusione con una vite e una micro-vite viene utilizzata per trasportare e creare pressione. Allo stesso tempo, una misurazione precisa viene eseguita da un sistema di controllo della valvola. Questo metodo di stampa mostra vantaggi nel semplice processo di preparazione del materiale composito, un più alto grado di libertà nella selezione del materiale, un semplice processo di stampa e un ciclo di preparazione più breve degli scaffold per l’ingegneria dei tessuti. “

Il team ha mescolato particelle PCL e polvere HA insieme per realizzare i ponteggi. La loro stampante 3D differenziale in fusione utilizza pellet e presenta un ugello fisso con una piattaforma che si sposta in tre direzioni. Per preparare il materiale PCL è stato utilizzato un granulatore a estrusione a doppia vite e la stampante 3D differenziale in fusione ha fabbricato le impalcature di ingegneria dei tessuti dalle particelle composite nano-HA / PCL e micro-HA / PCL.

Lo schema di principio di funzionamento della stampante 3D differenziale a fusione polimerica.

Una macchina di prova universale elettronica controllata da microcomputer è stata utilizzata per testare le proprietà di flessione e trazione dei ponteggi. È stato utilizzato un microscopio elettronico a scansione per osservare la dimensione delle particelle di micro-HA, nonché la sezione trasversale dei ponteggi, mentre un microscopio ottico è stato utilizzato per osservare la loro struttura superficiale e un microscopio a trasmissione è stato utilizzato per osservare le particelle di nano-HA ‘ diametro delle particelle e morfologia. Le proprietà di cristallizzazione del materiale del ponteggio sono state analizzate utilizzando un analizzatore termico differenziale.

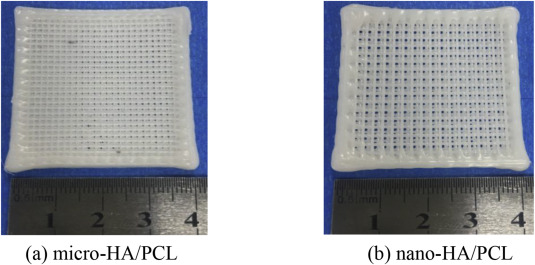

Impalcature di ingegneria del tessuto di stampa 3D

I test hanno mostrato che il micro-HA era sferico, con un diametro di 5–40 μm e conteneva detriti di forma irregolare. Il nano-HA era a forma di bastoncino, con una lunghezza di 20–150 nm.

La temperatura di picco di cristallizzazione dei compositi HA / PCL era superiore al materiale PCL puro, poiché l’aggiunta di HA causava la formazione di una sua molecola a catena nucleare dopo l’assorbimento sulla superficie dell’HA. Inoltre, l’aggiunta di HA al PCL puro ha aumentato la temperatura di fusione del materiale, poiché quest’ultimo materiale aveva cristalli “di vari gradi di perfezione”.

Le impalcature di ingegneria tissutale nano-HA / PCL e micro-HA / PCL “potrebbero formare una struttura di pori pre-progettata e i pori erano collegati tra loro”, che si vede nell’immagine qui sotto.

“… i ponteggi di ingegneria del tessuto composito micro-HA / PCL e nano-HA / PCL possono formare una struttura a pori tridimensionale con distribuzione uniforme e forma approssimativamente rettangolare.”

Viste esterne dei ponteggi di ingegneria dei tessuti compositi micro-HA / PCL e nano-HA / PCL.

Questi pori rettangolari, con una lunghezza e una larghezza di 100-500 μm, sono una buona notizia per l’adesione e la proliferazione delle cellule e il fatto che siano interconnessi è positivo per l’apporto di nutrienti.

Per quanto riguarda le proprietà meccaniche, i campioni nano-HA / PCL presentavano le più elevate resistenze a trazione e flessione – tra il 25 e il 35% in più rispetto al PCL puro. I campioni di micro-HA / PCL avevano una resistenza alla trazione e alla flessione più elevata rispetto al PCL, ma il nano-HA / PCL era più forte del micro-HA / PCL, poiché il modulo dell’HA è superiore a quello del PCL.

“Inoltre, il nano-HA è stato distribuito più uniformemente nel composito, mentre il micro-HA presentava un evidente agglomerato nel composito, quindi la resistenza alla trazione e la resistenza alla flessione dei campioni di nano-HA / PCL erano superiori a quella del micro-HA / PCL esemplari “, hanno scritto i ricercatori.

Infine, la struttura dei pori dei ponteggi di ingegneria tissutale nano-HA / PCL e micro-HA / PCL ha offerto un ambiente favorevole per lo scarico dei rifiuti metabolici cellulari, oltre a facilitare il trasporto di nutrienti e la crescita dei vasi sanguigni. I ricercatori hanno concluso che i loro scaffold compositi stampati in 3D avevano più potenziali applicazioni nell’ingegneria del tessuto osseo.