mpalcature PCL-PGS multistrato per stampa 3D e elettrospina con vetri bioattivi

A volte, durante le ricerche sull’ingegneria dei tessuti, gli scienziati devono combinare diversi metodi e materiali di fabbricazione per costruire impalcature che soddisfino più requisiti contemporaneamente: imitare la risposta meccanica dei tessuti nativi, avere biocompatibilità, degradare a una velocità controllata per supportare la rigenerazione dei tessuti, promuovere l’attaccamento cellulare, ecc. .

Ricercatori britannici dell’Università di Loughborough e dell’Università di Nottingham hanno pubblicato un articolo, ” Impalcature multistrato di poli (caprolattone), poli (glicerolo sebacato) e vetri bioattivi prodotti dalla combinazione di stampa 3D ed elettrospinning “, sul loro lavoro che combina stampa 3D ed elettrospinning fabbricare “scaffold multistrato polimero / vetro che possiedono porosità multi-scala, sono meccanicamente robusti, rilasciano composti bioattivi, si degradano a una velocità controllata e sono biocompatibili”.

“Ad oggi, elettrospinning e stampa 3D di miscele PCL-PGS sono state dimostrate separatamente per ottenere scaffold con proprietà controllate”, hanno spiegato. “Qui, esaminiamo, per la prima volta, i costrutti PCL-PGS costituiti da tappeti elettrospun depositati su scaffold stampati in 3D. Gli occhiali bioattivi sono stati incorporati nella matrice polimerica stampata in 3D per ottenere un migliore controllo sulle proprietà meccaniche, sul profilo di degradazione e sulla biocompatibilità. “

Dopo che i ricercatori hanno sintetizzato il PGS, hanno usato un bioplotter 3D di EnvisionTEC per stampare tre tipi di ponteggi, usando PCL con un peso molecolare di ~ 80.000 Da:

PCL-PGS (3D PCL-PGS)

PCL-PGS con vetri bioattivi al 5% in peso (3D PCL-PGS-5BGs)

PCL-PGS con vetri bioattivi al 10% in peso (3D PCL-PGS-10BG)

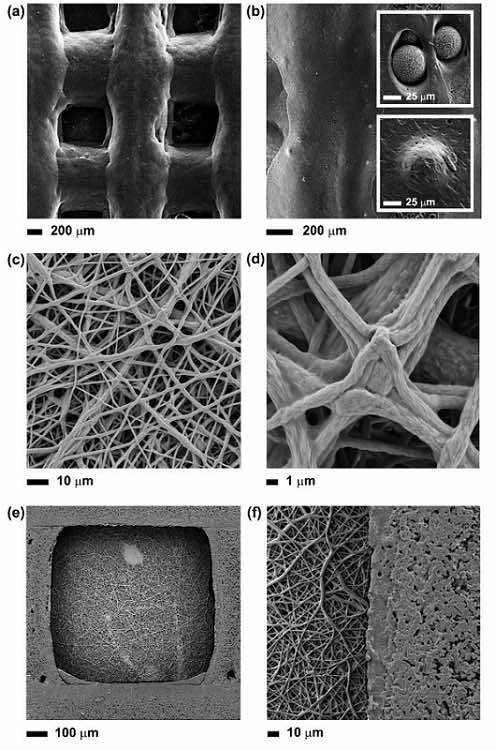

I ponteggi erano costituiti da una griglia stampata in 3D rivestita con un tappetino di fibre elettrospun e sono state aggiunte microsfere BG allo strato stampato in 3D per controllare meglio le proprietà meccaniche e il comportamento alla degradazione.

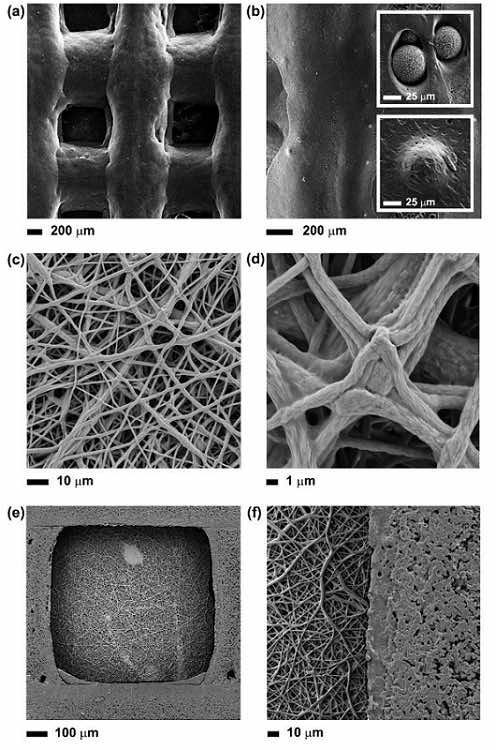

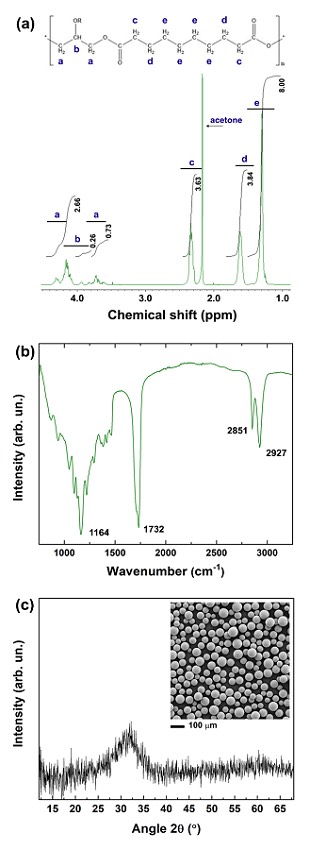

Fig. 1: (a) spettro 1H NMR di PGS in acetone deuterato. La tipica struttura chimica di PGS si trova nella parte superiore del grafico. (b) spettro FTIR di PGS. Sono indicati i picchi caratteristici. (c) modello XRD delle microsfere 45S5 BG e morfologia (inset) analizzata da SEM.

Le canne caricate con queste soluzioni sono state “erogate attraverso punte coniche a flusso regolare (340 µm di diametro interno) da 12,7 mm” ed estruse. Dopo l’essiccazione, i campioni 4 × 4 cm 2 sono stati utilizzati come collettori per il processo di elettrospinning al fine di costruire costrutti multistrato.

“Le fibre hanno raggiunto il collettore (l’impalcatura stampata in 3D) prima della completa solidificazione; il solvente intrappolato ha continuato a diffondersi e ha determinato la coalescenza sulle giunzioni fibra-fibra e lungo la lunghezza della fibra. Pertanto, sono state create membrane costituite da strati di fibre interconnesse ”, ha scritto il team.

PCL e PGS sono stati miscelati con un rapporto in peso di 1: 1 e sciolti in una miscela diclorometano-metanolo per creare una soluzione al 14% in peso, che “era elettrospun solo su una superficie dei ponteggi stampati in 3D” al fine di ottenere una forte adesione tra strati.

“La fusione tra strati stampati PCL-PGS adiacenti, a causa di tracce di solvente e bassa temperatura di fusione di PGS (ampia gamma tra -20 e 40 ° C) [ 16 ], è stata vantaggiosa per creare costrutti monolitici con una migliore stabilità meccanica”, hanno spiegato .

“I BG sono stati esposti sulla superficie dei ponteggi stampati in 3D ma anche incorporati nella matrice polimerica. Le microsfere BG esposte e la microporosità superficiale dei ponteggi, causata dall’evaporazione del solvente, hanno contribuito all’erosione dei sistemi durante il degrado … “

Fig. 2: Immagini SEM con diversi ingrandimenti di: (a) e (b) i ponteggi stampati in 3D e le microsfere BG esposte sulla superficie o incorporate nella matrice polimerica (inserti); (c) e (d) superficie dell’impalcatura composita coperta da uno strato di tappeti PCL-PGS elettrospun, indicando la fusione tra le fibre; (e) e (f) superficie del ponteggio composito senza lo strato di fibre elettrofilate.

I ricercatori hanno registrato la risonanza magnetica nucleare 1 H (NMR) e gli spettri infrarossi del PGS e hanno analizzato un campione di microsfere BG con diffrazione di raggi X. Hanno anche usato la microscopia elettronica a scansione (SEM) per studiare la morfologia dei ponteggi stampati in 3D, microsfere BG e fibre elettrospun.

Dopo che i campioni sono stati tagliati in strisce rettangolari di 20 x 40 mm, il team ha analizzato le proprietà meccaniche dei ponteggi con prove di trazione uniassiali.

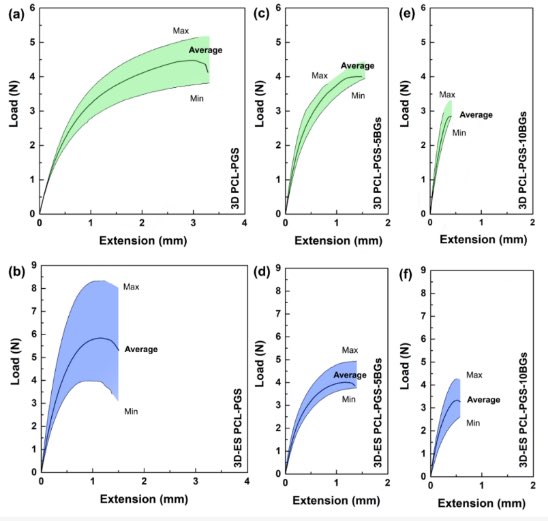

Fig. 3: Curve di carico vs. estensione di: PCL-PGS stampato in 3D, senza (a) e con (b) il tappetino PCL-PGS elettrospun; PCL-PGS stampato in 3D con il 5% in peso di BG, senza (c) e con (d) tappetino PCL-PGS elettrospun; PCL-PGS stampato in 3D con il 10% in peso di BG, senza (e) e con (f) tappetino PCL-PGS elettrospun.

“Lo spessore medio del campione era (205 ± 4) µm per la composizione 3D-ES PCL-PGS, (240 ± 9) µm per 3D-ES PCL-PGS-5BG e (280 ± 9) µm per 3D-ES PCL- PGS-10BGs. La velocità di estensione è stata fissata a 10 mm / min. Sono stati analizzati dieci campioni per ciascuna composizione di scaffold e i dati sono riportati nel testo come media ± deviazione standard. I grafici di carico vs. estensione mostrano la curva media all’interno di una regione ombreggiata, che indica i valori misurati per tutte le repliche “, ha spiegato il team.

Le griglie composite 3D stampate avevano un carico massimo medio di 4,5 N in tensione e un’estensione massima di 3,5 mm. Gli scaffold 3D-ES PCL-PGS, creati aggiungendo lo strato elettrospun, avevano un carico massimo di 6,0 N ed esteso a 1,5 mm. I cerotti sono stati rinforzati dalle fibre elettrofilate, grazie alla forte adesione tra gli strati e al solido legame fibra-fibra.

“L’incorporazione del 5% in peso di microsfere di vetro bioattivo nella matrice PCL-PGS ha prodotto una riduzione significativa dell’estensione del campione prima del fallimento, senza variazioni statisticamente significative nel carico massimo (Figura 3c). Valori simili di carico ed estensione nel punto di rottura sono stati registrati dopo la deposizione dello strato fibroso (Figura 3d). Aumentando la concentrazione di BG al 10% in peso, sono state registrate cali sia del carico massimo che dell’estensione per 3D PCL-PGS – 10BG (Figura 3e) e 3D-ES PCL-PGS – 10BG (Figura 3f) ”, hanno scritto.

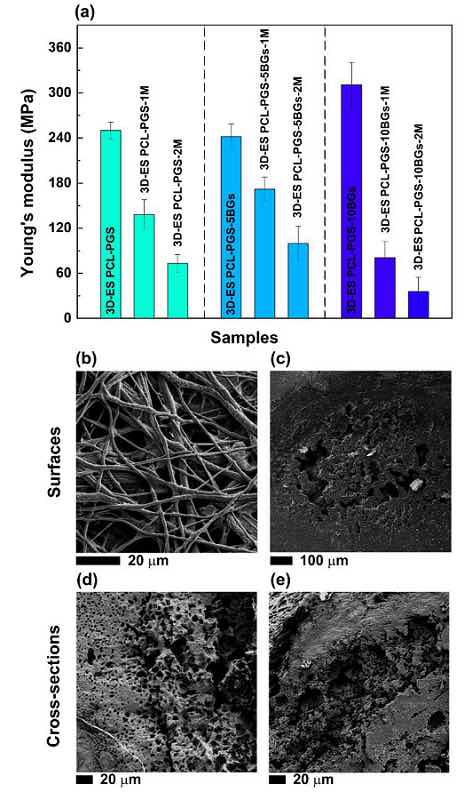

Fig. 4: Valori del modulo di Young per diversi tipi di impalcature (a). La fotografia (b) di un ponteggio composito durante la prova di trazione mostra la griglia stampata in 3D coperta dal tappeto elettrospun.

I tappetini ES PCL-PGS avevano un modulo di Young di (66 ± 16) MPa: superiore rispetto ad altri studi su “electrospun 1: 1 PCL: miscele PGS”. Ciò è probabilmente dovuto alla reticolazione di fusione e PGS tra gli strati elettrospun e le fibre. Questo è aumentato in modo significativo – da (102 ± 5) MPa a (250 ± 12) MPa – quando le fibre sono state depositate sui ponteggi PCL-PGS stampati in 3D; ancora una volta, questo grazie all’eccellente adesione dello strato.

“L’effetto delle fibre elettrofilate sulle proprietà meccaniche degli scaffold era evidente anche per i campioni contenenti microsfere BG”, ha spiegato il team. “I ponteggi stampati in 3D con il 5 e il 10% in peso di BG avevano valori E di (126 ± 7) MPa e (280 ± 20) MPa, rispettivamente; la deposizione dei tappeti electrospun ha determinato un aumento del modulo di Young fino a (241 ± 17) MPa per 3D-ES PCL-PGS-5BG e (311 ± 20) MPa per 3D-ES PCL-PGS-10BG. ”

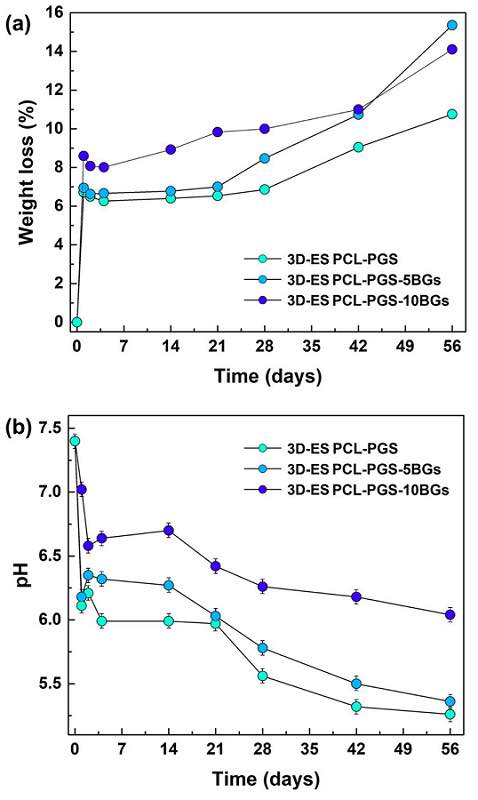

Quindi, sono stati eseguiti test in vitro in una soluzione PBS per valutare il comportamento di degradazione degli scaffold. L’impalcatura PCL-PGS senza BG era il controllo, ei ricercatori hanno registrato cambiamenti nell’assorbimento d’acqua, nella perdita di peso e nel pH; dopo uno e due mesi di degradazione, hanno anche analizzato le proprietà meccaniche di campioni rettangolari 2 × 4 cm 2 , incubati in PBS a 37 ° C. I ricercatori hanno spiegato che, rilasciando PGS e BG in vitro, le impalcature si sono degradate e hanno perso circa il 14% di peso “dopo 56 giorni di incubazione in una soluzione tampone”.

Fig. 5: Degrado in vitro di ponteggi compositi con e senza microparticelle BG: (a) percentuale di perdita di peso e (b) variazioni del pH a diversi punti temporali. I dati sono rappresentati come media ± deviazione standard per cinque ripetizioni (la dimensione del simbolo include la barra degli errori).

“La degradazione è stata iniziata dall’idrolisi della PGS e dalla dissoluzione delle microparticelle della BG”, hanno scritto.

“La perdita di peso subita dai ponteggi contenenti BG indica che sono state rilasciate sia microparticelle PGS che vetro bioattivo, come confermato anche dalle variazioni di pH nel mezzo PBS, in particolare per i campioni con BG al 10% in peso. Di conseguenza, è stato osservato un deterioramento delle proprietà meccaniche e della morfologia dei ponteggi. “

Il team ha rilevato difetti e pori sulla superficie e nella sezione trasversale dello strato stampato in 3D, causati dal rilascio di PGS e BG; questo è il motivo per cui i ponteggi sono falliti sotto tensione.

Fig. 6: (a) Valori del modulo di Young degli scaffold compositi dopo un mese e due mesi di incubazione in PBS a 37 ° C. Immagini SEM, dopo due mesi di degrado, della superficie (b) dello strato elettrospun e (c) stampata in 3D; (d) ed (e) sezione trasversale del livello stampato in 3D.

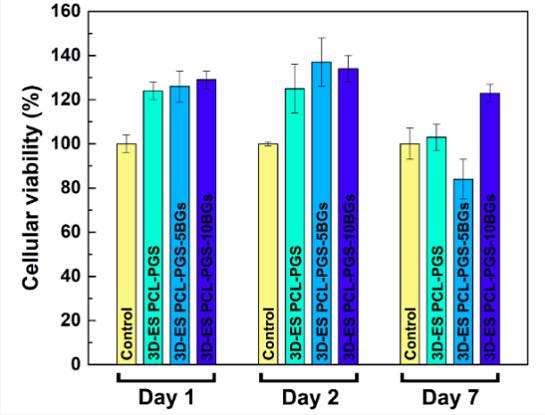

Dopo aver raccolto i topi 3T3 cellule mediante tripsinizzazione, sono stati sottoposti a passaggio ogni due giorni alla confluenza di coltura dell’80-90% e seminati in piastre a fondo piatto da 96 pozzetti. Dopo essere stato sterilizzato, il team ha testato tre campioni per ciascun tipo di ponteggio, che sono stati incubati a 37 ° C e 5% di CO 2 dopo essere stati coperti con 2,5 mL di terreno. 0,2 ml di questo terreno sono stati prelevati dopo uno, tre e sette giorni e posti sulle cellule. Dopo 24 ore di incubazione, hanno misurato la vitalità delle cellule e valutato i risultati con misurazioni di fluorescenza. La piastra è stata agitata per cinque secondi e le misurazioni corrispondenti al controllo negativo “sono state considerate vitalità cellulare al 100%”.

Fig. 7: percentuale di vitalità cellulare 3T3 per i ponteggi 3D-ES PCL-PGS senza e con vetri bioattivi per tre volte punti (1, 2 e 7 giorni).

“Tutte e tre le composizioni materiali hanno mostrato risultati di vitalità cellulare superiori all’80% per tutti i timepunti, indicando una biocompatibilità soddisfacente. Sono stati registrati alti tassi di sopravvivenza (superiori al campione di controllo) per tutti gli scaffold: 3D-ES PCL-PGS (124 ± 4%), 3D-ES PCL-PGS-5BG (126 ± 7%) e 3D-ES PCL-PGS -10BG (129 ± 4%) al giorno 1. La massima vitalità è stata misurata al giorno 2 con valori del 125% ± 11%, 137% ± 11% e 134% ± 6% per 3D-ES PCL-PGS, 3D- ES PCL-PGS-5BG e 3D-ES PCL-PGS-10BG, rispettivamente ”, hanno scritto. “Una riduzione della sopravvivenza cellulare è stata osservata per tutti i tipi di scaffold al giorno 7, in particolare per 3D-ES PCL-PGS-5BG (84% ± 9%). I risultati dei test di biocompatibilità possono essere collegati alla degradazione del PGS, al profilo di rilascio degli BG e alle corrispondenti variazioni del pH. “

I risultati di fattibilità mostrano che l’aggiunta di BG nei costrutti 3D ha avuto un effetto positivo, poiché la maggior parte dei tassi di sopravvivenza delle cellule era superiore al campione 3D-ES PCL-PGS senza BG.

“Le impalcature composte possono trovare potenziali applicazioni nell’ingegneria dei tendini e dei legamenti, poiché soddisfano i requisiti meccanici dei tessuti nativi