PROTIQ INTRODUCE UNO STRUMENTO PER LA SARTORIA DI SCARPE ORTOPEDICHE BASATO SULLA STAMPA 3D

Il marketplace di modelli 3D online PROTIQ ha collaborato con lo specialista di software di produzione additiva trinckle per lanciare uno strumento di personalizzazione delle calzature ortopediche basato sulla stampa 3D.

Utilizzando la nuova applicazione web dell’azienda, i calzolai possono ora caricare le scansioni del piede dei clienti e creare modelli di scarpe su misura che soddisfano le loro specifiche esatte. Una volta ordinato, PROTIQ SLS 3D stampa le calzature da TPU, prima di spedirle in un approccio più rapido e più snello di quanto attualmente consentito dalla produzione di “forma per scarpe” a base di legno.

“Le calzature ortopediche su misura richiedono in genere diverse settimane per la produzione, in particolare perché le forme delle scarpe tradizionali devono ancora essere realizzate in legno”, ha spiegato Trickle in un comunicato. “PROTIQ dimostra come ciò possa essere fatto più velocemente. Con l’aiuto della produzione additiva, le forme delle scarpe personalizzate possono ora essere stampate virtualmente durante la notte e sono disponibili sul banco di produzione entro pochi giorni”.

Essenzialmente, le forme delle scarpe sono forme del piede utilizzate per modellare calzature personalizzate, e con i modelli ortopedici, in particolare, la precisione è la chiave per soddisfare le esigenze esatte di ogni indossatore. Per produrre una scarpa perfettamente aderente, è necessario tenere conto di aspetti come le dimensioni del tallone e del collo del piede del cliente, nonché il suo movimento di rotolamento durante la camminata, quindi le forme rappresentano un elemento vitale della produzione di solette mediche.

Attualmente, i calzolai tendono a fresare le forme dal legno o modellarle dalla schiuma in base alle specifiche di suola, palla, collo del piede e tallone del cliente, prima di levigarle in un processo lungo e costoso. Sebbene siano disponibili anche calchi “vuoti”, spesso necessitano di una rielaborazione, rendendo l’approccio altrettanto lungo e inefficiente.

Inoltre, qualunque sia il metodo di produzione che i calzolai ortopedici scelgono di adottare, attualmente devono attendere alcune settimane prima che arrivino le forme delle scarpe prima di poter anche iniziare a personalizzarle. Di conseguenza, PROTIQ ha ora individuato un’opportunità per accelerare il processo di produzione delle calzature, sfruttando la flessibilità della stampa 3D per fornire prodotti ortopedici personalizzati rapidamente e su larga scala.

Per superare gli attuali limiti della produzione calzaturiera, PROTIQ ha lavorato a stretto contatto con la sussidiaria di BASF Forward AM per qualificare il TPU ottimale per le forme delle scarpe da stampa 3D, rispetto al legno da spiaggia convenzionale, i TPU hanno una maggiore flessibilità e resistenza allo stress, rendendoli ideali per le forme del piede di produzione additiva SLS.

Inoltre, all’interno del suo nuovo flusso di lavoro di produzione, PROTIQ sfrutta la propria termoformatrice sottovuoto per prequalificare le forme stampate in 3D, in un processo che, a suo dire, è molto più veloce rispetto all’implementazione di una scarpa di prova, produce parti con “proprietà meccaniche eccellenti” e alla fine è ” il metodo di produzione più innovativo delle calzature ortopediche.

Una volta stampati, gli stampi risultanti possono essere imbastiti o molati dai calzolai senza mostrare segni di abrasione, e sono in grado di mantenere la loro forma anche quando vengono fresati, forati o posti sotto pressione. Come ulteriore vantaggio, i modelli dell’azienda presentano anche una superficie “facile da impugnare”, che li rende leggeri e generalmente molto più facili da lavorare.

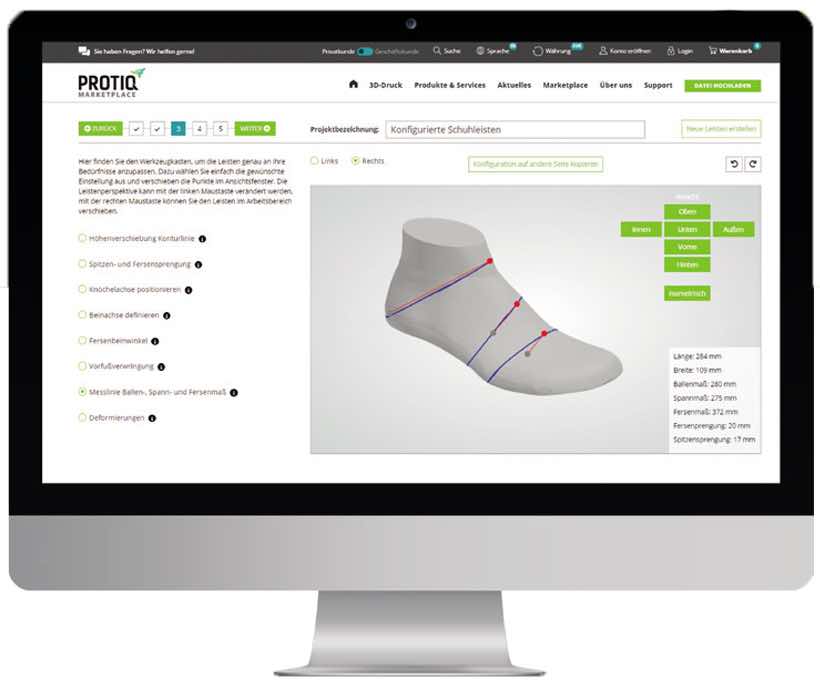

Infine, per completare la sua nuova configurazione di stampa 3D, PROTIQ si è rivolta a partner a lungo termine per sviluppare un mezzo facile e intuitivo per consentire ai calzolai di caricare i modelli dei clienti. Trinckle, a sua volta, ha creato un portale online che consente ai clienti di progettare, personalizzare e ordinare forme di scarpe senza soluzione di continuità, consentendo loro persino di creare un singolo paio prima di effettuare ordini ripetuti, se necessario.

“Il nostro configuratore di forme gratuito ti consente di caricare facilmente le scansioni del piede e, in base a queste, di modellare le singole forme delle suole”, si legge sul sito web di FORTIQ. “È quindi possibile regolare l’asse delle gambe, le torsioni, le deformazioni e altro ancora. Una volta che il tuo modello 3D è configurato esattamente in base alle esigenze del cliente, tutto ciò che devi fare è ordinare e le tue forme sono pronte per la stampa.