Stampa 3D di oggetti di scena e stampi di grandi dimensioni con la Form 3L per la seconda stagione di “Raised by Wolves”.

Dreamsmith Studio ritiene che la stampante 3D Form3L “rivoluzionirà” oggetti di scena ed effetti di trucco nell’industria cinematografica e televisiva.

Dietro alla creazione dei mondi fantastici delle serie che più amiamo c’è il minuzioso lavoro di attenti professionisti che utilizzano un’ampia gamma di tecniche, tecnologie e strumenti per restituirci un universo che permetta alla nostra immaginazione di immergersi completamente nella storia.

Ad aprile 2022 è arrivata anche in Italia la seconda stagione di Raised by Wolves, la serie HBO Max, creata da Aaron Guzikowski e prodotta da Ridley Scott, incentrata su due androidi, Padre e Madre, con la missione di crescere bambini umani. Per dare vita al mondo apocalittico della serie, la società di produzione di effetti protesici per il trucco e oggetti di scena Dreamsmith Studio ha fatto ampio uso della stampante 3D SLA Form 3L di Formlabs per stampare grandi stampi e modelli e dar vita ad alieni, androidi e altri oggetti di scena.

La stampa 3D promette infatti di essere un punto di svolta nel mondo frenetico dell’industria cinematografica. Non solo sblocca tutti i vantaggi di un flusso di lavoro digitale, ma libera anche la forza lavoro in modo che possa concentrarsi su attività più creative.

Nel contributo in allegato e di seguito, Jaco Snyman, fondatore della pluripremiata società di produzione di effetti protesici per il trucco e oggetti di scena Dreamsmith Studio, e Lead Prosthetics Designer della serie di fantascienza “Raised by Wolves”, spiega, attraverso cinque esempi (la realizzazione di un manichino con le sembianze dell’attrice e la testa semi-mozzata, di una maschera dalla struttura complessa, di uno scheletro biomeccanico, di un manichino a grandezza naturale e del make-up di Paul in occasione dell’attacco biologico), come la stampante e le resine Formlabs sono state utilizzate sul set della seconda stagione della serie.

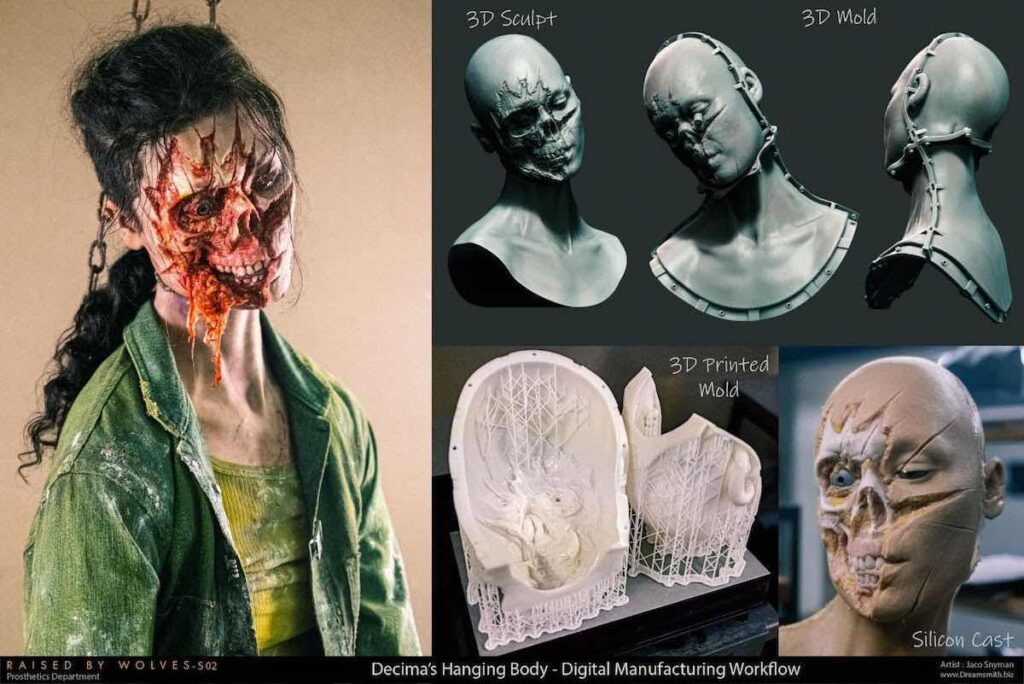

#1: La stampa 3D sostituisce il calco dal vero: realizzazione di un manichino realistico con le sembianze dell’attrice

Realizzazione di una replica iperrealistica in silicone del viso di un’attrice, con stampi progettati digitalmente e stampati in 3D sulla Form 3L in Rigid 10K Resin.

Lo studio aveva la necessità di creare una replica in silicone iperrealistica del corpo di un’attrice, che doveva però essere appesa al collo con metà del viso mancante.

Tradizionalmente si realizzava un calco in silicone dell’attrice coprendole il viso con silicone e bende per creare uno stampo usa e getta del volto. Da questo calco dal vero, sarebbe poi stato ricavato un calco in argilla su cui sarebbero stati scolpiti a mano i dettagli extra richiesti per la scena. In questo caso, ciò significava allungare il collo e rimuovere parti del viso.

Questa scultura in argilla sarebbe quindi stata rimodellata utilizzando resina epossidica e fibra di vetro. Da questo stampo finale, sarebbe quindi stata creata la replica finale della testa in silicone. Questo processo avrebbe richiesto tre settimane e avrebbe dovuto essere supervisionato da almeno tre artisti e tecnici esperti, e la replica della testa sarebbe stata ancora solo silicone grezzo che avrebbe dovuto essere dipinto e i capelli avrebbero dovuto essere accuratamente perforati per ottenere l’iperrealismo necessario. In totale, questo processo avrebbe richiesto circa un mese dall’inizio alla fine.

“La Form 3L può stampare l’intero stampo finale della testa con dettagli sufficienti affinché il calco finale sia indistinguibile da quello realizzato con le tecniche tradizionali. Questo ci ha permesso di passare a una pipeline digitale, lavorando a partire da una scansione 3D altamente accurata dell’attrice. Ha eliminato la necessità dell’invasivo processo di calco dal vero, rendendo tutto molto più confortevole per l’attrice”. Ha dichiarato Snyman, che ha aggiunto: “Abbiamo poi potuto utilizzare ZBrush per aggiungere digitalmente i dettagli scultorei extra richiesti. L’intero processo non è invasivo ed è ripetibile e rimane completamente fluido, consentendoci di apportare facilmente grandi cambiamenti creativi man mano che riceviamo feedback dal regista. Abbiamo quindi progettato lo stampo digitale, con il grande volume di stampa della Form 3L che ci ha permesso di dividere lo stampo in pezzi più grandi per un prodotto finale con meno linee di giunzione. Lo stampo è stato quindi stampato durante la notte e, con un po’ di pulizia, era pronto per essere lavorato il giorno successivo”.

L’intero flusso di lavoro può essere svolto da una sola persona in una frazione del tempo che avrebbe richiesto tradizionalmente, liberando così la forza lavoro affinché possa concentrarsi sul passaggio più importante in termini di valore della produzione finale: gli ultimi ritocchi.

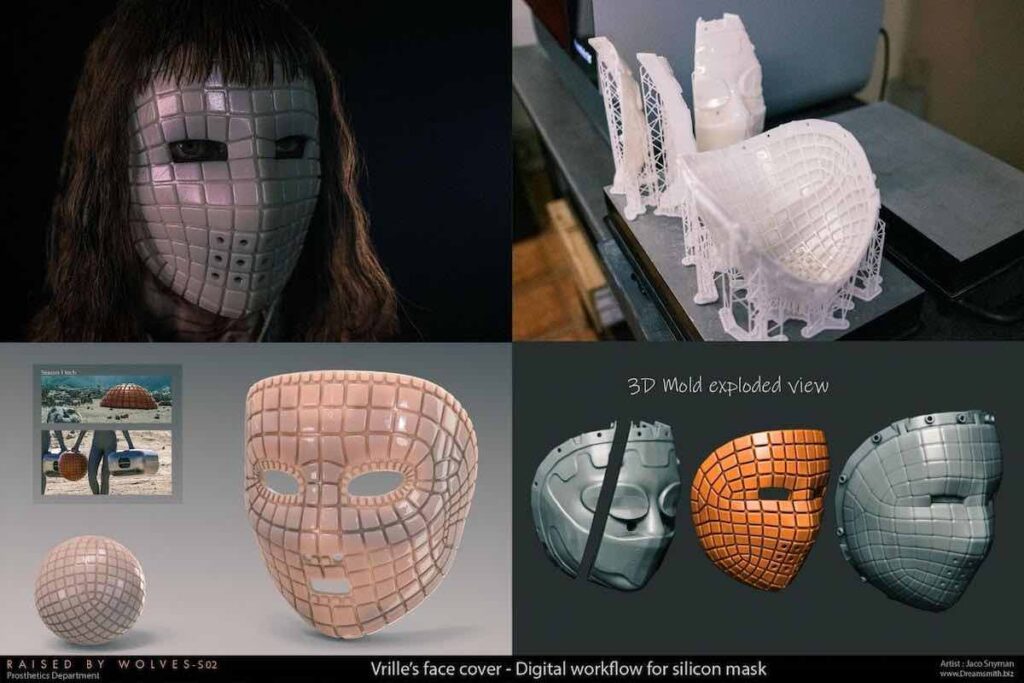

#2: Creare forme complesse – maschera in silicone

Progettazione e stampa di una maschera in silicone dalla forma complessa e altamente dettagliata con la stampa 3D.

Ci sono alcuni elementi di progettazione che traggono grande vantaggio dalla progettazione CAD. A volte un brief è semplicemente impossibile da creare a mano o poco pratico e dispendioso in termini di tempo. Tradizionalmente, la realizzazione di queste parti verrebbe affidata a un’officina meccanica. La stampa 3D ha sempre promesso di risolvere questi problemi, ma per poterlo fare, la tecnologia ha dovuto migliorare a un punto in cui la qualità di stampa e l’economicità si equivalessero.

La Form 3L per lo studio Dreamsmith è stato questo miglioramento. Ora sono molto meno limitati dalle tecniche di produzione tradizionali e possono ottenere molto di più internamente senza fare affidamento su costose esternalizzazioni.

La Vrille Mask aveva due problemi unici da risolvere. In primo luogo, doveva combinare dettagli organici e geometrici: doveva avere uno strato esterno incontaminato di forme geometriche, tutte basate sulla forma organica e asimmetrica del viso dell’attrice. In secondo luogo, c’era un problema di materiale: la maschera finale doveva essere realizzata in silicone, richiedendo la necessità di uno stampo.

Da questo esempio si evince chiaramente come i diversi progressi tecnologici dovessero coincidere. Era necessario avere una scansione 3D dell’attrice, il software per creare l’asset digitale e progettare lo stampo digitale e una stampante 3D sufficientemente grande e precisa per stampare lo stampo.

Con la Form 3L è stato possibile adattare l’intero stampo su una piattaforma di stampa, riducendo drasticamente i tempi di stampa. Anche i progressi nei materiali di stampa hanno giocato un ruolo enorme. Stampando con la Formlabs Rigid 10K Resin, lo stampo finale è stato estremamente preciso, ottenendo la maschera finale quasi perfetta visibile sopra.

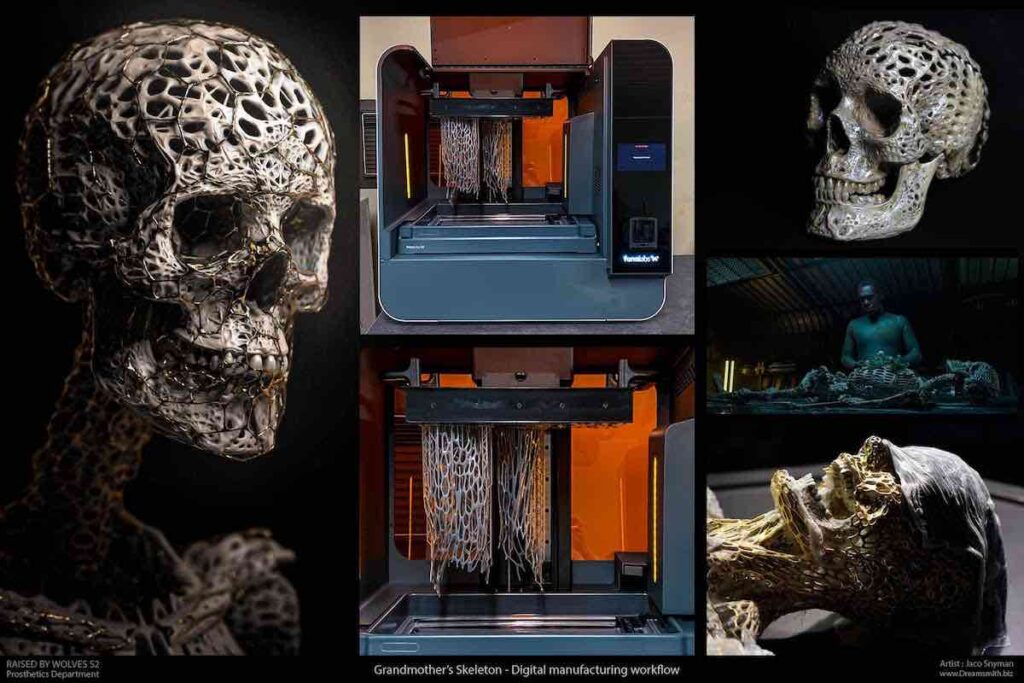

#3: Stampare forme impossibili – lo scheletro biomeccanico

Alcuni progetti sono semplificati dall’uso della stampa 3D e altri sono resi possibili proprio grazie a essa.

Ad esempio, il progetto sopra è di uno scheletro biomeccanico a grandezza naturale. Un oggetto di scena intricato e dettagliato con un flusso geometrico che sarebbe stato terribilmente difficile da scolpire nell’argilla e praticamente impossibile da modellare con le tecniche tradizionali.

“Lo scheletro della nonna è un perfetto esempio di un design creato esclusivamente perché siamo stati in grado di stamparlo in 3D. Forme impossibili e ingranaggi a incastro vengono stampati da un po’ di tempo ormai, ma quello di cui avevamo bisogno era la capacità di essere precisi su una scala utile. Avevamo bisogno di uno scheletro a grandezza naturale! Il volume di stampa della Form 3L ci ha permesso di stampare l’intero supporto in blocchi pratici ad alta risoluzione. Questo è un oggetto di scena che sarebbe stato praticamente e finanziariamente impossibile da creare senza l’uso della Form 3L”, ha affermato Snyman.

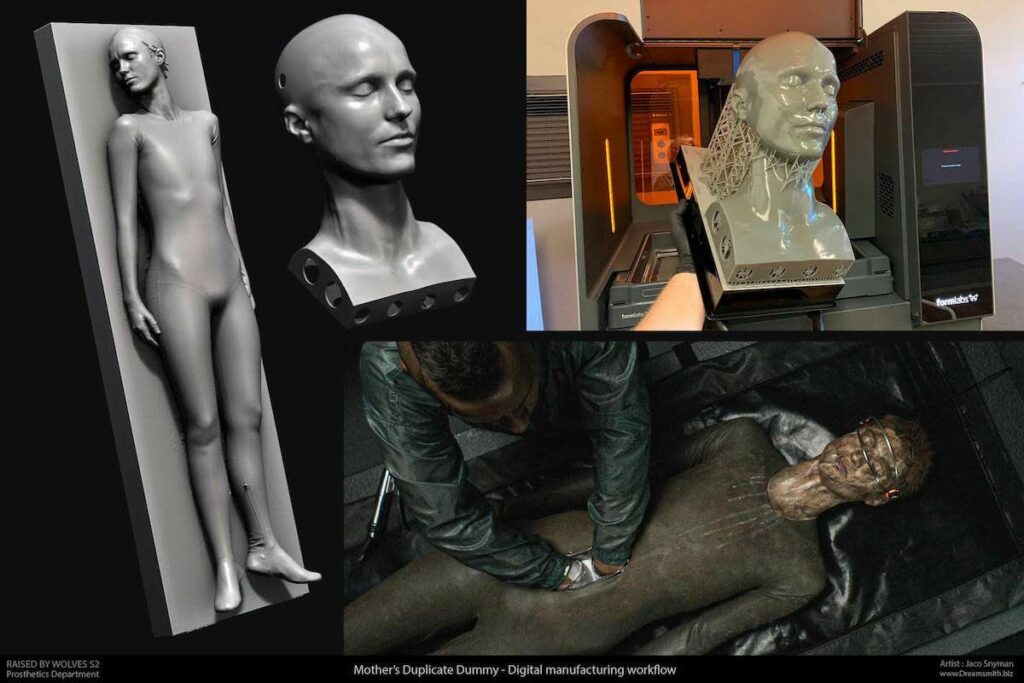

#4: Stampare parti di grandi dimensioni velocemente – realizzazione di un manichino realistico con le sembianze dell’attrice

La testa dell’attrice Amanda Collin, stampata in 3D in 12 ore usando la Draft Resin sulla stampante Form 3L.

Le dimensioni contano, soprattutto quando si tratta del volume di stampa. Uno dei prerequisiti che lo studio aveva nella scelta di una stampante era che doveva essere in grado di stampare un’intera testa umana. Ogni volta che si divide qualcosa in pezzi più piccoli, si crea infatti più lavoro nel processo di finitura. Ogni giunzione o cucitura dello stampo deve essere accuratamente rifinita e ritesturizzata per creare l’oggetto di scena finale senza cuciture.

Con la Form 3L, Dreamsmith studio ha potuto stampare la testa del manichino Mother Duplicate in un’unica stampa, ricavandone una perfetta replica in resina del viso dell’attrice che è poi stata dipinta con cura per renderla identica.

“Tradizionalmente, questo processo sarebbe stato estremamente dispendioso in termini di tempo, prevedendo un calco dal vero e incorporando stampi epossidici fatti a mano e un calco finale in silicone. Per fare un confronto, prima di avere accesso alla Form 3L, abbiamo dovuto creare un altro manichino replica e il nostro intero team ha impiegato un mese per completarlo. Questa volta, siamo stati in grado di stampare il viso della madre e lavorare con la tecnologia CNC il suo corpo in una settimana. Abbiamo fatto poi dipingere l’oggetto di scena finale che era pronto per essere usato in meno di due settimane”. Ha dichiarato Snyman, che ha aggiunto: “È importante notare che questo oggetto di scena non avrebbe potuto essere usato in primo piano, è stato realizzato appositamente per un’inquadratura finale. Questo ci ha permesso di utilizzare la stampa in resina direttamente dalla stampante che era abbastanza dettagliata da poter essere usata a questa distanza, facendoci risparmiare un’enorme quantità di tempo, materiali e denaro”.

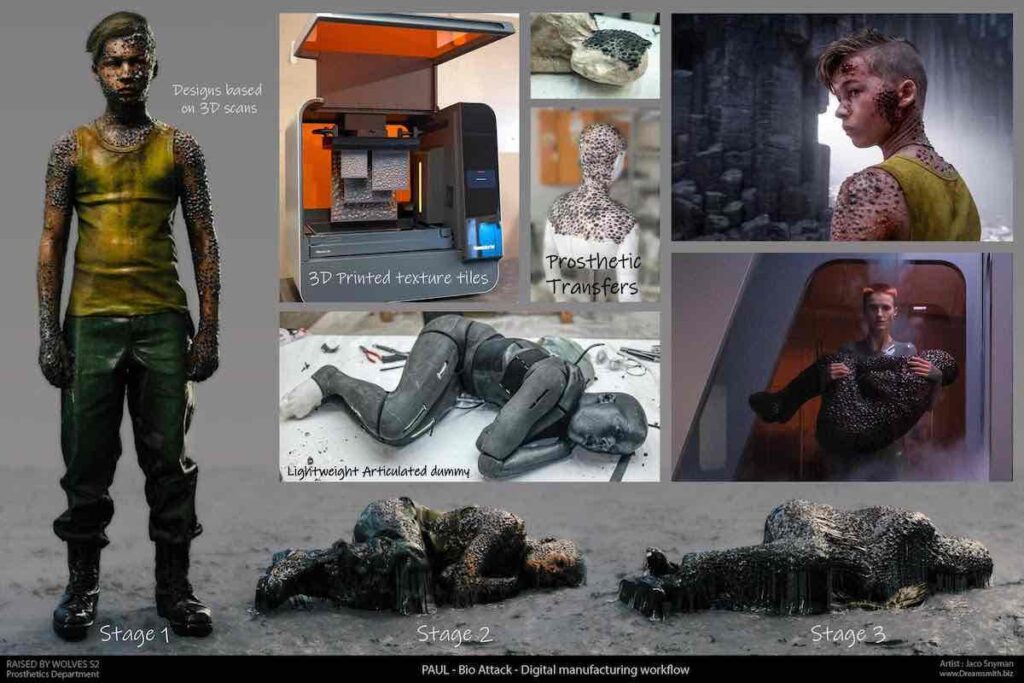

#5: Workflow ibrido – Make-Up di Paul in occasione dell’attacco biologico

Combinazione di tasselli con texture stampate in 3D con le tradizionali tecniche di fabbricazione dei manichini.

La stampa 3D non deve sempre sostituire completamente le tecniche convenzionali. Dreamsmith Studio ha usato la Form 3L anche per creare nuovi flussi di lavoro ibridi che sfruttassero i vantaggi di entrambi gli approcci. Un esempio di questo approccio è il “bozzolo” di Paul.

Il “bozzolo” richiedeva una pelle squamosa malleabile che potesse muoversi con il manichino, internamente articolato. Questo di solito richiederebbe uno stampo molto grande e costoso, ma poiché le squame sono organiche e possono essere montate insieme come un puzzle, aveva senso per lo studio attaccare la pelle sul manichino a mano, eliminando così la necessità di uno stampo costoso.

Era però necessario avere a disposizione una grande scorta di tasselli con una texture particolare in scala per mettere insieme il puzzle del bozzolo. Per questa fase del processo, la stampa 3D è stata la soluzione ovvia, grazie alla sua capacità di riprodurre in modo accurato e rapido dettagli complessi.

“Abbiamo stampato una serie di stampi per texture su scala piatta di diverse dimensioni da poter utilizzare per colare tasselli in scala di silicone. Abbiamo quindi utilizzato questi tasselli in silicone per fabbricare il bozzolo”. Ha raccontato Snyman, che ha aggiunto: “Avere a nostra disposizione la Form 3L con una varietà di resine rende possibili questi tipi di flussi di lavoro ibridi ed è uno strumento immensamente potente per risolvere i problemi quotidiani che si presentano nell’industria cinematografica”.